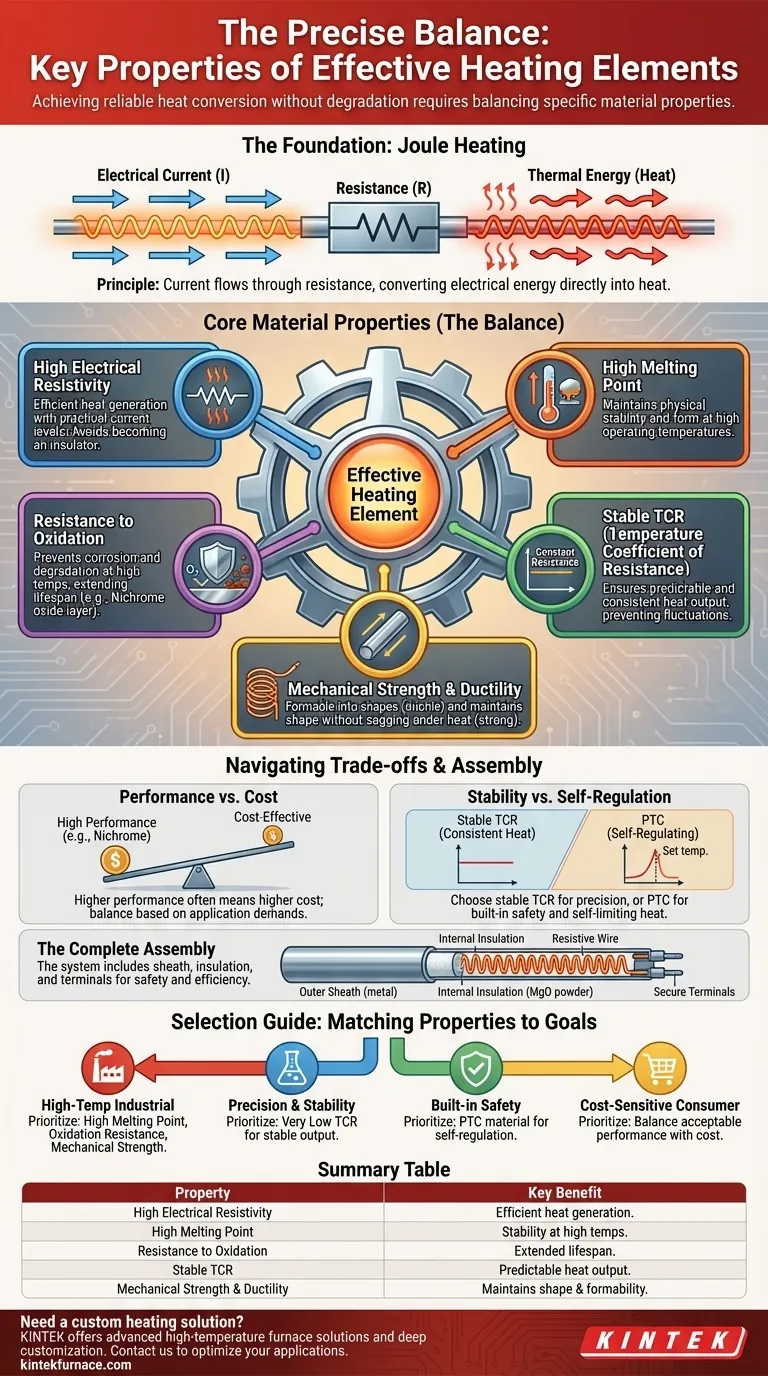

In sostanza, un elemento riscaldante efficace è definito da un preciso equilibrio di proprietà che gli consentono di convertire in modo affidabile l'elettricità in calore senza degradarsi. Le proprietà più critiche sono l'alta resistività elettrica, un alto punto di fusione, una forte resistenza all'ossidazione alle temperature operative, la durabilità meccanica e un coefficiente di temperatura della resistenza stabile. Queste assicurano che l'elemento produca calore in modo efficiente, mantenga la sua forma e abbia una lunga durata.

La selezione di un elemento riscaldante non è la ricerca di un singolo materiale "migliore", ma un compromesso calcolato. La scelta ottimale allinea le proprietà elettriche, termiche e meccaniche del materiale con le specifiche esigenze di temperatura, ambiente e prestazioni dell'applicazione.

Le Basi: Come Funzionano gli Elementi Riscaldanti

Il Principio del Riscaldamento Joule

Un elemento riscaldante opera secondo un principio noto come riscaldamento Joule. Quando una corrente elettrica scorre attraverso un materiale, incontra resistenza.

Questa resistenza impedisce il flusso di elettroni, causando la conversione diretta dell'energia elettrica in energia termica, o calore. L'efficacia di questa conversione è centrale per la funzione dell'elemento.

Proprietà Fondamentali del Materiale Resistivo

Il cuore di qualsiasi elemento riscaldante è il suo filo o nastro resistivo. La sua composizione materiale ne determina le prestazioni e l'idoneità per un dato compito.

Alta Resistività Elettrica

Il materiale deve avere un'alta resistenza elettrica per generare un calore sostanziale con una quantità ragionevole di corrente. Tuttavia, se la resistività è troppo alta, diventa un isolante, impedendo del tutto il flusso di corrente.

L'obiettivo è un livello di resistività "Goldilocks" — abbastanza alto per una generazione di calore efficiente, ma abbastanza basso da consentire livelli pratici di tensione e corrente.

Alto Punto di Fusione

Un elemento riscaldante deve operare ben al di sotto del suo punto di fusione per rimanere fisicamente stabile. Un alto punto di fusione è un prerequisito per qualsiasi applicazione ad alta temperatura.

Questa proprietà assicura che l'elemento possa generare calore significativo senza cambiare il suo stato, deformarsi o guastarsi.

Resistenza all'Ossidazione ad Alta Temperatura

A temperature elevate, la maggior parte dei metalli reagisce con l'ossigeno nell'aria, un processo chiamato ossidazione. Questa corrosione fa sì che il materiale si degradi, diventi fragile e alla fine si guasti.

Gli elementi riscaldanti efficaci, come le leghe nichel-cromo (Nichrome), formano uno strato esterno protettivo di ossido che previene ulteriore ossidazione, prolungando drasticamente la loro vita operativa.

Coefficiente di Temperatura della Resistenza (TCR) Stabile

Per la maggior parte delle applicazioni, è fondamentale che la resistenza dell'elemento rimanga relativamente costante al variare della sua temperatura. Questo è noto come un basso Coefficiente di Temperatura della Resistenza (TCR).

Un basso TCR assicura una produzione di calore stabile e prevedibile, prevenendo fluttuazioni di temperatura mentre l'elemento si accende e si spegne.

Resistenza Meccanica e Duttilità

Un elemento riscaldante deve possedere due proprietà meccaniche chiave. In primo luogo, deve essere sufficientemente duttile da poter essere trafilato in fili e formato in bobine o altre forme senza rompersi.

In secondo luogo, deve avere un'elevata resistenza meccanica alle temperature operative. Ciò impedisce che si afflosci, si allunghi o diventi fragile, assicurando che mantenga la sua forma prevista per tutta la sua vita utile.

Comprendere i Compromessi

La scelta di un elemento riscaldante implica il bilanciamento di priorità contrastanti. Un materiale ideale per un fattore può essere una scelta scadente per un altro.

Prestazioni vs. Costo

I materiali ad alte prestazioni che eccellono ad alte temperature e resistono all'ossidazione, come le leghe nichel-cromo, sono generalmente più costosi.

Per applicazioni consumer meno esigenti, un materiale più conveniente può fornire prestazioni adeguate, rappresentando un comune compromesso ingegneristico.

Stabilità vs. Autoregolazione

Mentre la maggior parte delle applicazioni richiede un TCR stabile per un calore costante, alcune richiedono il contrario. I materiali PTC polimerici (Coefficiente di Temperatura Positivo) sono progettati in modo che la loro resistenza aumenti drasticamente a una temperatura specifica.

Questa caratteristica consente la progettazione di riscaldatori autoregolanti che riducono automaticamente la loro produzione di calore quando raggiungono la temperatura target, il che è ideale per applicazioni a bassa temperatura critiche per la sicurezza.

L'Assemblaggio Completo

Un elemento riscaldante efficace è più di un semplice filo resistivo. È un sistema in cui ogni componente svolge un ruolo. La guaina protettiva, l'isolamento interno (come l'ossido di magnesio) e i terminali sicuri sono tutti critici per la sua sicurezza complessiva, efficienza e longevità.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione finale dovrebbe essere guidata dal tuo obiettivo primario. Usa la funzione prevista dell'elemento per prioritizzare le sue proprietà.

- Se il tuo obiettivo principale sono i processi industriali ad alta temperatura: Prioritizza un alto punto di fusione, eccellente resistenza all'ossidazione e alta resistenza meccanica.

- Se il tuo obiettivo principale è la precisione e la produzione di calore stabile: Prioritizza un materiale con un Coefficiente di Temperatura della Resistenza (TCR) molto basso.

- Se il tuo obiettivo principale è la sicurezza integrata e la protezione contro il surriscaldamento: Scegli un materiale PTC che offra proprietà autoregolanti.

- Se il tuo obiettivo principale è un prodotto di consumo sensibile al costo: Bilancia prestazioni accettabili su tutti i fronti con il costo complessivo del materiale e di produzione.

In definitiva, la selezione del giusto elemento riscaldante è una decisione ingegneristica che allinea la scienza dei materiali con le specifiche esigenze del compito da svolgere.

Tabella Riepilogativa:

| Proprietà | Beneficio Chiave |

|---|---|

| Alta Resistività Elettrica | Generazione di calore efficiente con livelli di corrente pratici |

| Alto Punto di Fusione | Stabilità e durabilità a temperature elevate |

| Resistenza all'Ossidazione | Durata prolungata prevenendo la corrosione |

| Coefficiente di Temperatura della Resistenza Stabile | Produzione di calore prevedibile e costante |

| Resistenza Meccanica e Duttilità | Mantiene la forma e resiste ai processi di formatura |

Hai bisogno di una soluzione di riscaldamento personalizzata per il tuo laboratorio o processo industriale? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando efficienza, durabilità e prestazioni. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni di riscaldamento!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master