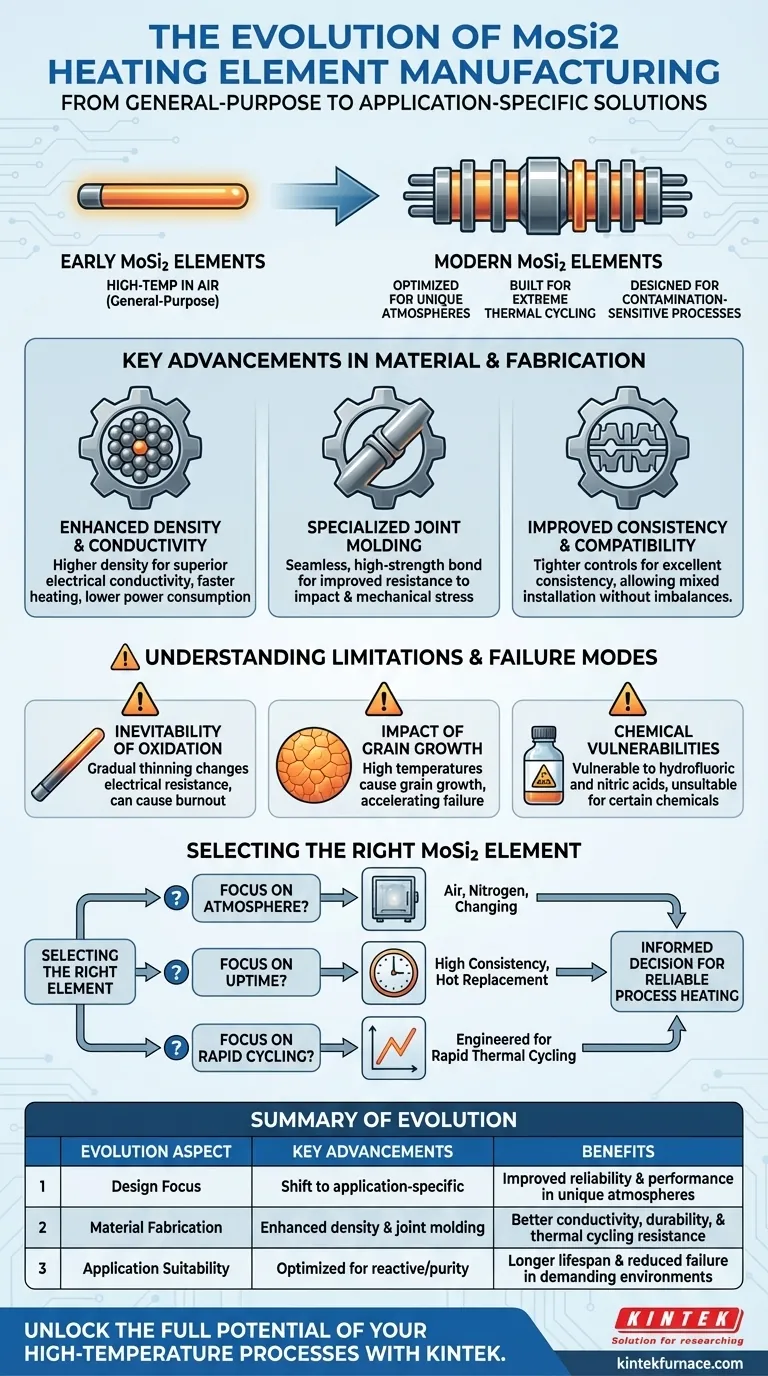

In sostanza, la tecnologia di produzione degli elementi riscaldanti in disilicuro di molibdeno (MoSi₂) si è evoluta dalla produzione di componenti generici all'ingegnerizzazione di soluzioni altamente specializzate per sfide industriali specifiche. Questa progressione ha migliorato drasticamente l'affidabilità, le prestazioni e la durata operativa degli elementi in ambienti esigenti ad alta temperatura.

Il progresso più significativo nella tecnologia degli elementi MoSi₂ non è solo l'aumento delle temperature nominali, ma lo sviluppo di design specifici per le applicazioni. La produzione moderna si concentra sull'ottimizzazione degli elementi per atmosfere uniche, condizioni di ciclaggio termico e requisiti di purezza del processo, andando ben oltre un approccio "taglia unica".

Dal design generico a quello specifico per applicazioni

I primi elementi MoSi₂ furono rivoluzionari per le loro capacità ad alta temperatura in aria. Tuttavia, i moderni processi industriali presentano sfide molto più complesse. L'evoluzione della produzione è stata una risposta diretta a queste esigenze, creando elementi specializzati che prosperano dove i design più vecchi fallirebbero.

Ottimizzati per atmosfere reattive

Gli elementi moderni sono ora progettati per funzionare in modo affidabile ad alte temperature in atmosfere reattive, come l'azoto. Ciò ha richiesto progressi nella composizione dei materiali e nella tecnologia delle superfici per prevenire il degrado che si verificherebbe con gli elementi standard.

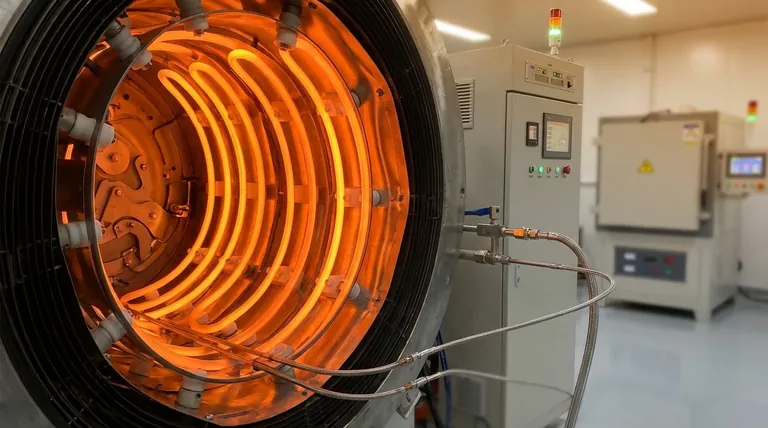

Costruiti per cicli termici estremi

I processi che comportano riscaldamento e raffreddamento rapidi sottopongono gli elementi riscaldanti a uno stress immenso. Nuove tecniche di produzione creano elementi specificamente per forni da laboratorio e di sinterizzazione ad alta temperatura, garantendo che resistano a cicli termici rapidi senza guasti prematuri.

Progettati per processi sensibili alla contaminazione

In settori come la produzione di semiconduttori o dispositivi medici, anche una traccia di contaminazione da un elemento riscaldante può essere catastrofica. Vengono ora prodotti elementi MoSi₂ specializzati e ad alta purezza per garantire l'integrità del processo in queste applicazioni sensibili.

Progressi chiave nei materiali e nella fabbricazione

Questa evoluzione nell'applicazione è supportata da miglioramenti tangibili nel modo in cui vengono realizzati gli elementi MoSi₂. Questi cambiamenti migliorano sia la loro durabilità fisica che le prestazioni elettriche.

Densità e conduttività migliorate

I moderni processi di fabbricazione raggiungono una maggiore densità del materiale nell'elemento finito. Ciò si traduce in una conduttività elettrica superiore, portando a una velocità di riscaldamento più rapida e a un consumo energetico complessivo inferiore per il forno.

Stampaggio di giunti specializzati

Il punto di connessione tra la zona calda e i terminali più freddi è un punto comune di guasto. I produttori hanno sviluppato processi speciali di stampaggio dei giunti che creano un legame senza soluzione di continuità e ad alta resistenza, migliorando drasticamente la resistenza dell'elemento agli urti e allo stress meccanico durante l'installazione e il funzionamento.

Migliore consistenza e compatibilità

Controlli di produzione più rigorosi garantiscono un'eccellente consistenza da un elemento all'altro. Ciò consente di installare nuovi elementi accanto a quelli più vecchi senza causare squilibri elettrici, un fattore critico per la manutenzione continua del forno.

Comprendere i limiti intrinseci e le modalità di guasto

Anche con i moderni progressi, è fondamentale comprendere la fisica fondamentale che governa la vita di un elemento MoSi₂. Riconoscere questi compromessi è fondamentale per una corretta applicazione e manutenzione.

L'inevitabilità dell'ossidazione

La principale modalità di guasto per gli elementi MoSi₂ è l'assottigliamento graduale dovuto all'ossidazione durante la loro vita utile. Man mano che l'elemento si assottiglia, la sua resistenza elettrica cambia e può eventualmente raggiungere un punto in cui la densità di potenza è troppo alta, causando surriscaldamento localizzato e bruciature.

L'impatto della crescita del grano

A temperature operative molto elevate, i grani cristallini all'interno del materiale possono ingrandirsi. Questo fenomeno, che può conferire alla superficie una texture a "buccia d'arancia", contribuisce al processo di assottigliamento e può accelerare il guasto dell'elemento.

Vulnerabilità chimiche

Sebbene altamente resistenti alla maggior parte degli acidi e degli alcali, gli elementi MoSi₂ hanno specifiche debolezze chimiche. Verranno attaccati e disciolti dall'acido fluoridrico e dall'acido nitrico, rendendoli inadatti per processi in cui sono presenti queste sostanze chimiche.

Selezione dell'elemento MoSi₂ giusto per il tuo processo

Comprendere questa evoluzione tecnologica ti consente di prendere una decisione più informata per la tua specifica applicazione ad alta temperatura.

- Se il tuo obiettivo principale è l'atmosfera del processo: Scegli un elemento moderno specificamente progettato e classificato per il tuo ambiente di lavoro, sia esso aria, azoto o un'atmosfera mutevole.

- Se il tuo obiettivo principale è il massimo tempo di attività: Seleziona elementi noti per l'elevata consistenza e un design che consenta la sostituzione mentre il forno è caldo, riducendo al minimo i tempi di inattività della produzione.

- Se il tuo obiettivo principale è il ciclaggio rapido: Dai priorità agli elementi esplicitamente progettati per il ciclaggio termico rapido per garantire una vita utile lunga e prevedibile.

Abbinando la giusta tecnologia degli elementi al tuo obiettivo specifico, puoi sfruttare appieno i progressi nella produzione di MoSi₂ per un riscaldamento di processo più affidabile ed efficiente.

Tabella riassuntiva:

| Aspetto dell'evoluzione | Progressi chiave | Benefici |

|---|---|---|

| Focus del design | Passaggio da generico a specifico per applicazione | Affidabilità e prestazioni migliorate in atmosfere uniche |

| Fabbricazione del materiale | Densità migliorata e stampaggio di giunti specializzati | Migliore conduttività, durabilità e resistenza al ciclaggio termico |

| Idoneità all'applicazione | Ottimizzato per atmosfere reattive e processi sensibili alla contaminazione | Maggiore durata e riduzione dei guasti in ambienti esigenti |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con KINTEK

In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, tubolari, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu sia nel settore dei semiconduttori, della produzione di dispositivi medici o in altri campi esigenti, possiamo progettare elementi riscaldanti in MoSi2 che soddisfano con precisione i tuoi requisiti sperimentali unici in termini di affidabilità, efficienza e purezza.

Contattaci oggi per discutere come le nostre soluzioni specializzate possono migliorare le prestazioni del tuo laboratorio e ridurre i tempi di inattività!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco