Fondamentalmente, un alto punto di fusione è desiderabile per un elemento riscaldante in ceramica perché determina direttamente la temperatura massima di funzionamento dell'elemento. Ciò gli consente di generare calore intenso in modo sicuro ed efficiente senza fondere, il che causerebbe un guasto catastrofico.

Lo scopo fondamentale di un elemento riscaldante è diventare estremamente caldo senza distruggersi. Un alto punto di fusione fornisce il margine di sicurezza essenziale, garantendo che l'elemento rimanga fisicamente stabile e funzionale ben al di sopra della sua temperatura operativa richiesta.

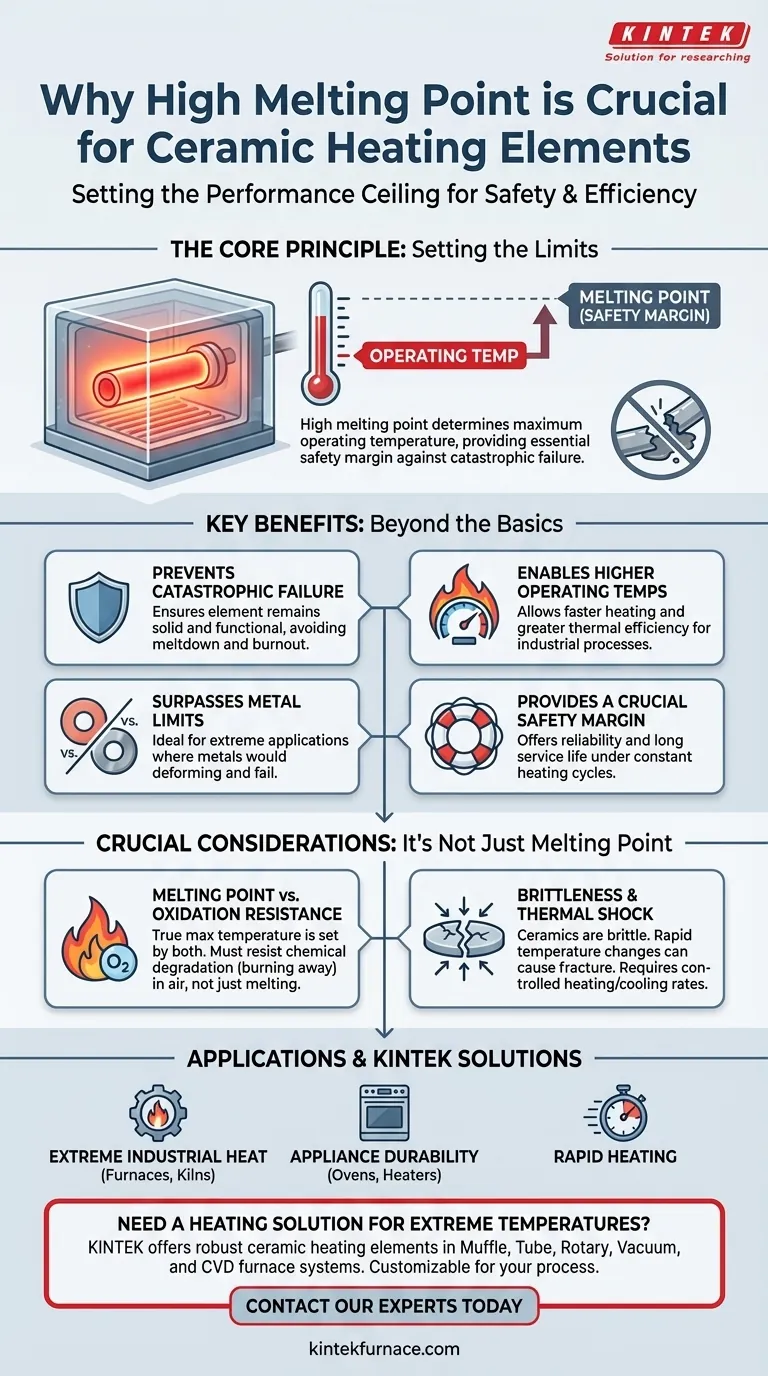

Il Principio Fondamentale: Stabilire il Limite di Prestazioni

Il punto di fusione di un materiale è un limite fisico fondamentale. Per un componente progettato specificamente per generare calore, questo limite è il fattore più critico che ne definisce le prestazioni e l'affidabilità.

Prevenire Guasti Catastrofici

La modalità di guasto più comune per qualsiasi elemento riscaldante è il "bruciamento", che si verifica quando raggiunge una temperatura che compromette la sua integrità strutturale.

Un alto punto di fusione garantisce che la ceramica rimanga un solido stabile, anche quando diventa incandescente. Ciò impedisce all'elemento di deformarsi, liquefarsi e infine interrompere il circuito elettrico.

Consentire Temperature Operative Più Elevate

Il vantaggio principale di un'alta temperatura operativa è l'efficienza. Più caldo può diventare un elemento, maggiore è l'energia termica che può irradiare e condurre all'ambiente circostante.

Ciò consente a dispositivi come forni industriali, forni e forni ad alte prestazioni di raggiungere rapidamente ed efficacemente le temperature desiderate.

Il Chiaro Vantaggio Rispetto ai Metalli

Sebbene molti metalli siano eccellenti conduttori, i loro punti di fusione relativamente bassi creano un limite di prestazioni che le ceramiche superano facilmente.

Questo è il motivo per cui le ceramiche sono il materiale di scelta per le applicazioni più esigenti e ad alta temperatura, dove gli elementi metallici semplicemente si fonderebbero e fallirebbero.

Comprendere le Considerazioni Chiave

Un alto punto di fusione è la caratteristica più importante, ma non agisce isolatamente. Altre proprietà del materiale sono fondamentali per le prestazioni nel mondo reale.

Punto di Fusione vs. Resistenza all'Ossidazione

La vera temperatura massima di funzionamento è determinata da due fattori: il punto di fusione e la resistenza all'ossidazione del materiale.

In presenza di aria, alcuni materiali possono degradarsi chimicamente o "bruciarsi" a temperature ben al di sotto del loro punto di fusione. Un elemento ceramico superiore deve resistere sia al calore che all'attacco chimico.

Fragilità e Shock Termico

Il principale compromesso per l'estrema resistenza alla temperatura delle ceramiche è la loro fragilità. A differenza dei metalli che si piegano, le ceramiche possono creparsi.

Gli ingegneri devono progettare sistemi che riscaldano e raffreddano a velocità controllate per evitare lo shock termico, dove rapidi cambiamenti di temperatura possono causare la frattura dell'elemento.

Come Applicare Questo alla Tua Applicazione

La scelta dell'elemento giusto richiede di abbinare le sue proprietà materiali alle esigenze del compito.

- Se il tuo obiettivo principale è il calore industriale estremo (forni, muffole): Un alto punto di fusione è il punto di partenza non negoziabile sia per le prestazioni operative che per la sicurezza.

- Se il tuo obiettivo principale è la durata degli elettrodomestici (forni, scaldacqua): Un alto punto di fusione fornisce un margine di sicurezza cruciale e garantisce una lunga durata in cicli di riscaldamento e raffreddamento costanti.

- Se il tuo obiettivo principale è il riscaldamento rapido: Seleziona un elemento che non solo possa raggiungere rapidamente un'alta temperatura, ma sia anche progettato per resistere allo shock termico derivante da tale processo.

In definitiva, un alto punto di fusione è la proprietà fondamentale che consente a un elemento riscaldante in ceramica di svolgere il suo scopo principale in modo sicuro e affidabile.

Tabella Riassuntiva:

| Vantaggio Chiave | Perché è Importante |

|---|---|

| Previene Guasti Catastrofici | Garantisce che l'elemento rimanga solido e funzionale, evitando la fusione. |

| Consente Temperature Operative Più Elevate | Permette un riscaldamento più rapido e una maggiore efficienza termica. |

| Fornisce un Margine di Sicurezza Cruciale | Offre affidabilità e una lunga durata in condizioni di calore intenso. |

| Supera i Limiti degli Elementi Metallici | Ideale per applicazioni estreme in cui i metalli fallirebbero. |

Hai bisogno di una soluzione di riscaldamento in grado di gestire temperature estreme?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni a muffola, a tubo, rotativi, sottovuoto e CVD, tutti dotati di robusti elementi riscaldanti in ceramica progettati per prestazioni e durata ad alta temperatura. I nostri forni da laboratorio ad alta temperatura sono personalizzabili per soddisfare i tuoi requisiti di processo unici.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di riscaldamento ad alte prestazioni possono migliorare la sicurezza e l'efficienza della tua applicazione.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura