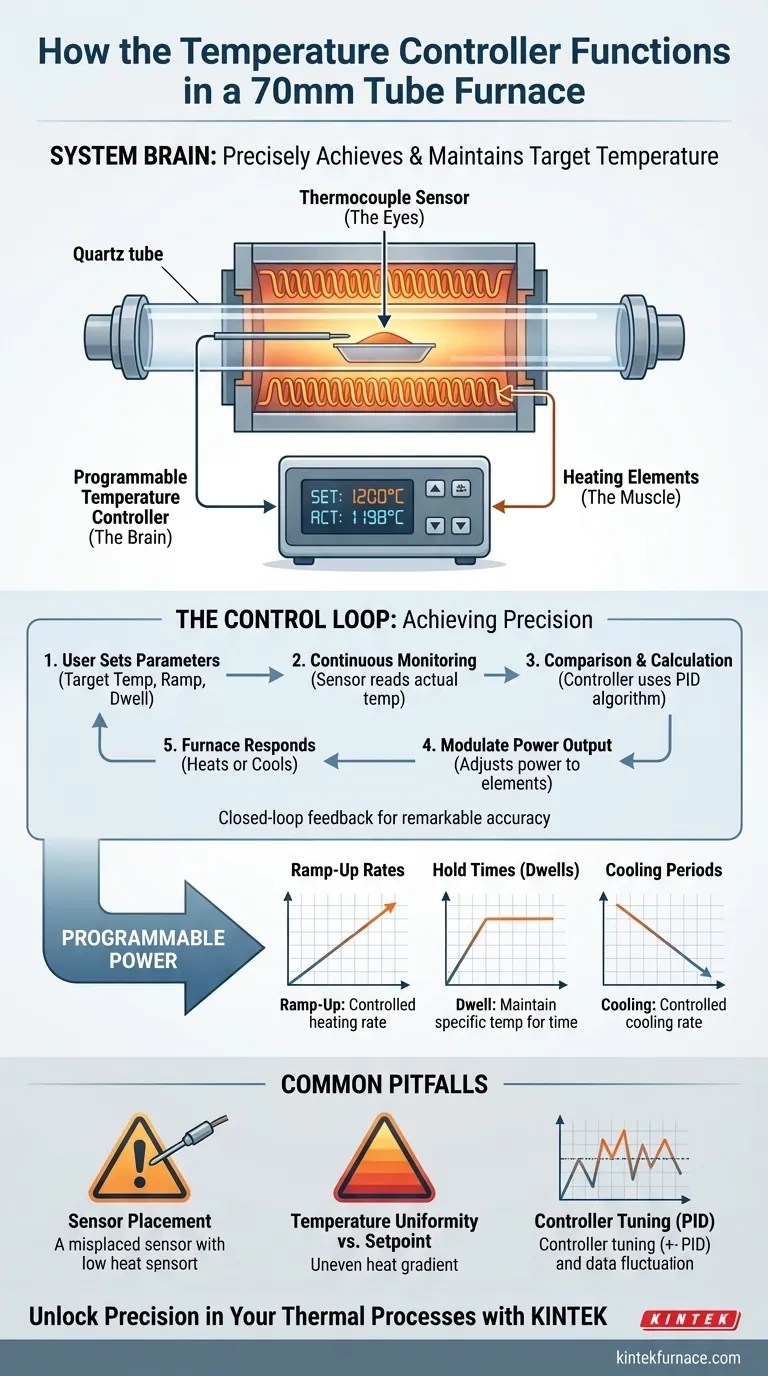

In un forno a tubo da 70 mm, il regolatore di temperatura funziona come il cervello del sistema. Utilizza un sensore, tipicamente una termocoppia, per misurare continuamente la temperatura effettiva all'interno della camera del forno. Il regolatore confronta quindi questa misurazione in tempo reale con la temperatura desiderata impostata e regola in modo intelligente la potenza elettrica inviata agli elementi riscaldanti, assicurando che il forno raggiunga e mantenga con precisione la temperatura target.

La funzione del regolatore non è semplicemente quella di accendere e spegnere il riscaldamento. Funziona attraverso un sofisticato ciclo di retroazione (feedback loop), modulando costantemente la potenza agli elementi riscaldanti. Questa capacità consente i cicli di riscaldamento precisi e programmabili richiesti per la ricerca scientifica avanzata e la produzione di materiali.

I Componenti Fondamentali del Controllo della Temperatura

Per comprendere la funzione del regolatore, è utile vederlo come parte di un sistema integrato. Ogni componente ha un ruolo distinto e critico.

Il Sensore di Temperatura (Gli "Occhi")

Gli occhi del sistema sono un sensore di temperatura, come una termocoppia o un RTD (Resistance Temperature Detector - Rilevatore di Temperatura a Resistenza). Questa sonda è posizionata all'interno del forno per ottenere una lettura accurata dell'ambiente termico. Converte il calore rilevato in un segnale elettrico che il regolatore può interpretare.

Il Regolatore (Il "Cervello")

Il regolatore è l'unità centrale di elaborazione. Riceve il segnale dal sensore di temperatura e confronta questa temperatura "effettiva" con la temperatura di "setpoint" programmata dall'utente. In base alla differenza, calcola la quantità precisa di potenza necessaria agli elementi riscaldanti.

Gli Elementi Riscaldanti (I "Muscoli")

Gli elementi riscaldanti sono i componenti che svolgono il lavoro fisico. Sono realizzati in un materiale resistivo che converte l'energia elettrica in calore. Il regolatore fornisce una specifica quantità di potenza a questi elementi, facendoli diventare incandescenti ed emettere calore, che viene poi assorbito dal tubo del forno e dal campione all'interno.

Il Corpo del Forno e l'Isolamento (L'"Ambiente")

Il corpo isolato del forno non è un componente passivo. Un isolamento di alta qualità riduce al minimo la perdita di calore, consentendo al regolatore di mantenere una temperatura stabile con meno energia. Questo isolamento è fondamentale anche per ottenere una buona uniformità della temperatura nella zona calda centrale del forno.

Come il Ciclo di Controllo Ottiene la Precisione

L'interazione tra il sensore, il regolatore e gli elementi riscaldanti crea un sistema di controllo ad "anello chiuso". Questo processo è dinamico e continuo.

Definizione del Setpoint

Innanzitutto, l'utente inserisce tutti i parametri termici desiderati nell'interfaccia del regolatore. Ciò include la temperatura target, la velocità di riscaldamento e per quanto tempo mantenere tale temperatura.

Monitoraggio Continuo e Confronto

Una volta avviato il programma, il regolatore inizia il suo compito principale. Interroga continuamente la termocoppia per ottenere la temperatura corrente, confrontando questo valore con il setpoint target per quel momento del ciclo.

Modulazione dell'Erogazione di Potenza

Se la temperatura misurata è inferiore al setpoint, il regolatore aumenta la potenza fornita agli elementi riscaldanti. Se la temperatura è superiore al setpoint, riduce o interrompe l'alimentazione. Questa regolazione costante consente al sistema di seguire un profilo di temperatura con notevole accuratezza.

Il Potere dei Moderni Regolatori Programmabili

I moderni regolatori digitali sono andati ben oltre il semplice mantenimento di una singola temperatura. La loro programmabilità è ciò che rende i forni a tubo strumenti così potenti per la scienza dei materiali e l'ingegneria.

Definizione dei Tassi di Salita (Ramp-Up Rates)

Gli utenti possono specificare esattamente quanto velocemente il forno deve riscaldarsi, misurato in gradi al minuto o all'ora. Questa salita controllata previene lo shock termico per i materiali sensibili ed è cruciale per molti processi chimici.

Impostazione dei Tempi di Mantenimento (Dwell Times)

Un regolatore può essere programmato per mantenere, o "mantenere in sosta" (dwell), una temperatura specifica per un periodo di tempo definito, da minuti a molte ore. Ciò è essenziale per processi come ricottura, sinterizzazione o attivazione di catalizzatori che richiedono che un campione sia "immerso" a una temperatura elevata.

Programmazione dei Periodi di Raffreddamento

Altrettanto importante del riscaldamento è il controllo della velocità di raffreddamento. Ciò consente una cristallizzazione lenta e controllata o un rapido "quenching" (tempra) per bloccare una specifica fase del materiale. Un regolatore programmabile può gestire più segmenti di riscaldamento, mantenimento e raffreddamento in un unico ciclo automatizzato.

Errori Comuni e Considerazioni

Sebbene potenti, ottenere un controllo perfetto della temperatura dipende dalla comprensione di alcuni fattori chiave.

Posizionamento e Accuratezza del Sensore

Il regolatore conosce solo la temperatura all'estremità del suo sensore. Se il sensore è posizionato in modo errato, non rifletterà la vera temperatura del campione. Assicurarsi sempre che la termocoppia sia posizionata per misurare accuratamente la temperatura nella zona calda uniforme del forno.

Uniformità della Temperatura rispetto al Setpoint

Il setpoint sul vostro regolatore corrisponde a un singolo punto. La "zona calda" di un forno è la lunghezza del tubo in cui la temperatura è stabile e uniforme. Questa zona è sempre una specifica chiave, poiché il vostro campione deve rientrare al suo interno per risultati coerenti.

Sintonizzazione del Regolatore (PID)

I regolatori moderni utilizzano un algoritmo PID (Proporzionale-Integrale-Derivativo) per minimizzare l'overshoot (superamento) della temperatura e stabilizzarsi rapidamente sul setpoint. Per applicazioni di altissima precisione o configurazioni insolite, questi valori PID potrebbero dover essere "sintonizzati" per ottimizzare la risposta del regolatore e prevenire fluttuazioni di temperatura.

Fare la Scelta Giusta per la Tua Applicazione

Quando si valuta un forno a tubo, la capacità del regolatore è importante tanto quanto la temperatura massima o le dimensioni del forno.

- Se il tuo obiettivo principale è un semplice trattamento termico o un'essiccazione: Un regolatore di base con singolo setpoint e semplici funzioni di mantenimento potrebbe essere sufficiente.

- Se il tuo obiettivo principale è la ricerca sui materiali (es. transizioni di fase): Hai bisogno di un regolatore programmabile multi-segmento con controllo preciso dei tassi di salita e molteplici fasi di mantenimento.

- Se il tuo obiettivo principale è la sintesi avanzata (es. nanomateriali, deposizione chimica da vapore): Dai priorità a un regolatore sofisticato in grado di gestire profili termici complessi e potenzialmente integrarsi con sistemi di flusso di gas o vuoto.

In definitiva, il regolatore di temperatura trasforma un semplice riscaldatore in uno strumento preciso per processi termici ripetibili e sofisticati.

Tabella Riassuntiva:

| Componente | Funzione | Dettagli Chiave |

|---|---|---|

| Sensore di Temperatura | Misura la temperatura effettiva | Utilizza termocoppia o RTD per letture accurate |

| Regolatore | Confronta e regola la potenza | Implementa l'algoritmo PID per la stabilità |

| Elementi Riscaldanti | Converte la potenza in calore | Materiali resistivi per un riscaldamento uniforme |

| Corpo del Forno | Mantiene un ambiente stabile | Isolamento per l'uniformità della temperatura |

Sblocca la Precisione nei Tuoi Processi Termici con KINTEK

Lavori nella scienza dei materiali, nella ricerca o nella sintesi avanzata e hai bisogno di soluzioni affidabili ad alta temperatura? KINTEK sfrutta eccellenti capacità di R&S e produzione interna per fornire sistemi di forni avanzati su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD, tutti supportati da profonde capacità di personalizzazione per soddisfare i tuoi requisiti sperimentali specifici.

Sperimenta maggiore efficienza, controllo preciso della temperatura e prestazioni durevoli per applicazioni come ricottura, sinterizzazione o attivazione di catalizzatori. Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare le operazioni del tuo laboratorio e portare avanti i tuoi progetti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti