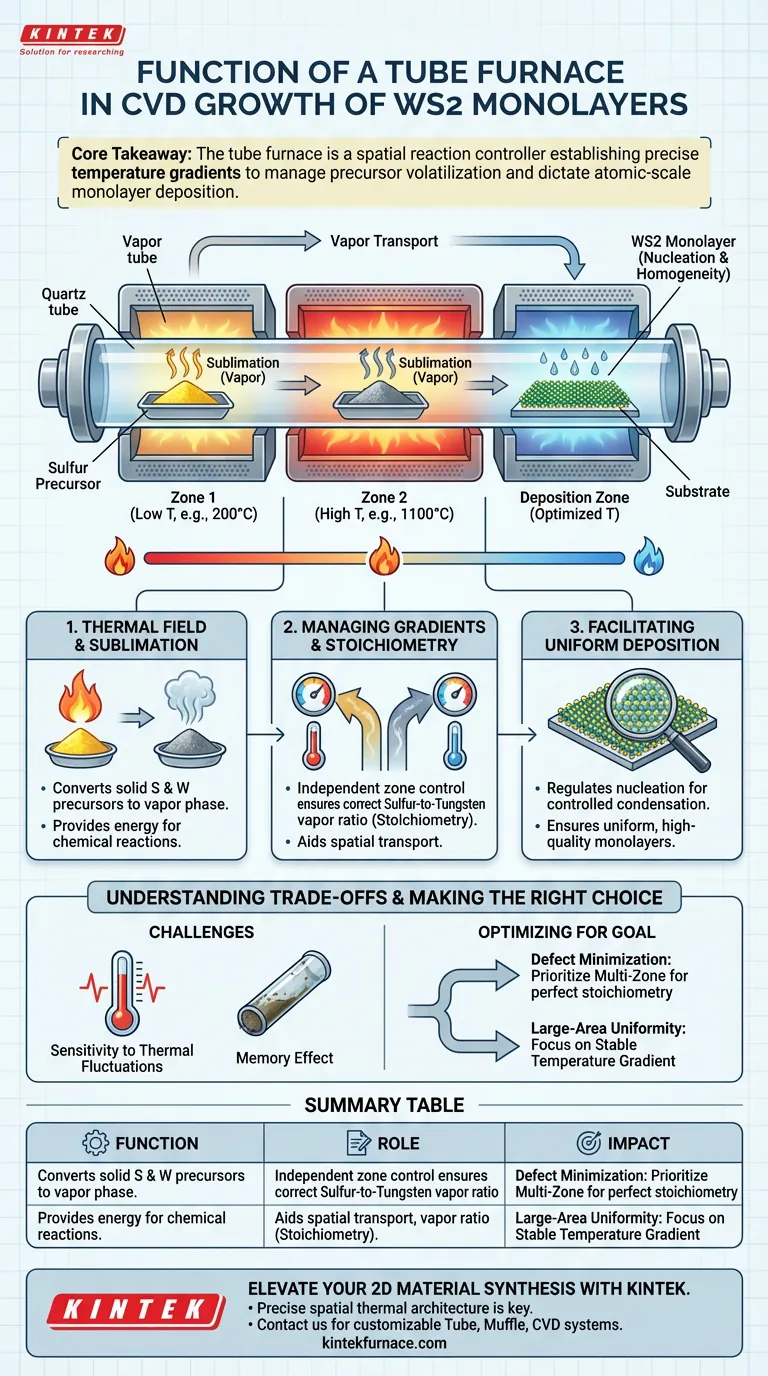

La funzione principale di un forno tubolare in questo contesto è creare un campo termico ad alta temperatura controllato con precisione. Questo ambiente è essenziale per sublimare i precursori solidi (tipicamente polvere di zolfo e una fonte di tungsteno) e guidare la reazione chimica necessaria per sintetizzare monostrati di disolfuro di tungsteno (WS2).

Concetto chiave Il forno tubolare non è un semplice elemento riscaldante; è un controllore spaziale della reazione. Stabilendo specifici gradienti di temperatura, gestisce i diversi tassi di volatilizzazione dei vari precursori e detta esattamente dove e come si depositano sul substrato per formare monostrati su scala atomica.

Il Ruolo del Campo Termico

Lo scopo fondamentale del forno tubolare è fornire l'energia necessaria per cambiare lo stato dei materiali.

Sublimazione dei Precursori

I precursori solidi, come lo zolfo e le fonti di tungsteno, devono essere convertiti in fase vapore. Il forno fornisce l'elevata energia termica necessaria per sublimare queste polveri nella zona centrale.

Guida delle Reazioni Chimiche

Una volta in fase vapore, i precursori devono reagire chimicamente per formare WS2. Il forno mantiene le alte temperature necessarie per superare la barriera di energia di attivazione per questa reazione, garantendo la formazione del composto desiderato.

Gestione dei Gradienti di Temperatura

La funzione più sofisticata del forno tubolare è la creazione di un "pendio termico" o gradiente. Questo è fondamentale perché i precursori hanno proprietà fisiche molto diverse.

Controllo Indipendente delle Zone

Una crescita efficace spesso richiede una configurazione multi-zona. Ad esempio, lo zolfo evapora a temperature relativamente basse (circa 200°C), mentre le fonti di tungsteno (come WO3) richiedono temperature molto più elevate (circa 1100°C) per diventare reattive.

Controllo della Stechiometria

Mantenendo queste distinte zone termiche, il forno garantisce il corretto rapporto tra vapore di zolfo e tungsteno. Questo equilibrio, noto come stechiometria, è vitale; senza di esso, il materiale potrebbe soffrire di alti tassi di difetti o non riuscire a formare un monostrato continuo.

Trasporto Spaziale

Il gradiente di temperatura aiuta nel trasporto dei vapori. Aiuta a spostare i materiali sublimati dalle zone ad alta temperatura a monte verso la zona di deposizione leggermente più fredda, dove si trova il substrato.

Facilitare la Deposizione Uniforme

L'obiettivo finale del processo CVD è la creazione di un film di alta qualità, di spessore atomico.

Regolazione della Nucleazione

Il design del forno garantisce che la temperatura sul substrato sia ottimizzata per una condensazione controllata. Ciò consente al vapore di depositarsi e disporsi in un reticolo cristallino, un processo chiamato nucleazione.

Garantire l'Omogeneità

Un ambiente termico stabile previene fluttuazioni che potrebbero portare a strati non uniformi. Il forno garantisce che il vapore precursore venga depositato uniformemente sul substrato, risultando in monostrati di alta qualità piuttosto che in cristalli spessi e massicci.

Comprendere i Compromessi

Sebbene il forno tubolare sia lo strumento standard per questo processo, introduce sfide specifiche che devono essere gestite.

Sensibilità alle Fluttuazioni Termiche

Anche deviazioni minori nel profilo di temperatura possono alterare la pressione di vapore dei precursori. Ciò può cambiare drasticamente la concentrazione di vapore, portando a uno spessore del film incoerente o a una copertura incompleta.

L'"Effetto Memoria"

I forni tubolari possono trattenere residui da esperimenti precedenti sulle pareti del tubo di quarzo. Ad alte temperature, questi contaminanti possono vaporizzare e incorporarsi nel nuovo monostrato di WS2, degradandone le proprietà elettroniche.

Fare la Scelta Giusta per il Tuo Obiettivo

A seconda dei tuoi specifici obiettivi di ricerca o produzione, dovresti dare priorità a diversi aspetti del funzionamento del forno.

- Se il tuo obiettivo principale è la Minimizzazione dei Difetti: Dai priorità a un forno multi-zona che ti consente di separare le temperature di evaporazione di Zolfo e Tungsteno per garantire una stechiometria perfetta.

- Se il tuo obiettivo principale è l'Uniformità su Larga Area: Concentrati sulla stabilità del gradiente di temperatura nella zona di deposizione per garantire che il vapore si condensi uniformemente su tutta la superficie del substrato.

Il successo nella crescita di monostrati di WS2 dipende non solo dal raggiungimento di alte temperature, ma dall'architettura spaziale precisa di quel calore.

Tabella Riassuntiva:

| Funzione | Ruolo nella Crescita di WS2 | Impatto sul Materiale |

|---|---|---|

| Sublimazione | Converte i precursori solidi S e WO3 in vapore | Garantisce la disponibilità del precursore |

| Gradiente Termico | Gestisce i diversi tassi di volatilizzazione di S vs. W | Controlla la stechiometria e la purezza |

| Energia Cinetica | Fornisce energia per superare le barriere di attivazione | Guida la reazione chimica |

| Nucleazione | Regola la velocità di deposizione sul substrato | Raggiunge l'omogeneità su scala atomica |

Eleva la Tua Sintesi di Materiali 2D con KINTEK

L'architettura termica spaziale precisa fa la differenza tra cristalli massicci e monostrati di WS2 di alta qualità. In KINTEK, forniamo le attrezzature specializzate necessarie per padroneggiare questi gradienti. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare la tua deposizione di film sottili?

Contatta KINTEK oggi stesso per una soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Jun Zhou, Junpeng Lü. Phase-engineered synthesis of atomically thin te single crystals with high on-state currents. DOI: 10.1038/s41467-024-45940-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Perché un tubo di tantalio è incapsulato in un tubo di quarzo sottovuoto? Prevenire l'ossidazione e l'infragilimento nella calcinazione ad alta temperatura

- Quali precauzioni dovrebbero essere adottate quando si utilizza un forno tubolare da 70 mm? Garantire sicurezza e precisione negli esperimenti ad alta temperatura

- Perché il flusso continuo di argon ad alta purezza è essenziale durante la ricottura dell'ossido di grafite in un forno tubolare?

- Quali meccanismi di protezione della sicurezza sono tipicamente inclusi nei forni a tubo? Garantire la sicurezza dell'operatore e delle apparecchiature

- Come i forni a tubo a tre zone supportano la scalabilità? Un ponte senza soluzione di continuità dal laboratorio alla produzione industriale

- Quali sono i principali vantaggi dell'utilizzo della tecnologia a letto fluidizzato nei forni a tubi verticali? Aumentare l'efficienza e l'uniformità

- Perché il processo di trattamento termico mediante forno tubolare è essenziale nella preparazione dei catalizzatori Mn7Co3Ce1Ox?

- In quali contesti sono comunemente utilizzate sia le fornaci a tubo che quelle a scatola? Ottimizza i tuoi processi termici con la scelta giusta