L'utilità principale di un forno a muffola a scatola nella lavorazione dei compositi metallici stratificati (LMC) è quella di creare un ambiente termico preciso e costante che favorisca la diffusione atomica. Mantenendo temperature di ricottura stabili, tipicamente intorno ai 600°C, dopo il processo di laminazione, il forno consente la formazione di strati critici di composti intermetallici essenziali per l'integrità strutturale.

Facilitando la diffusione atomica controllata, il forno a muffola a scatola promuove l'"effetto di bloccaggio interfacciale". Questo meccanismo trasforma i legami deboli in robusti legami meccanici attraverso la sintesi di composti come FeAl o NiAl.

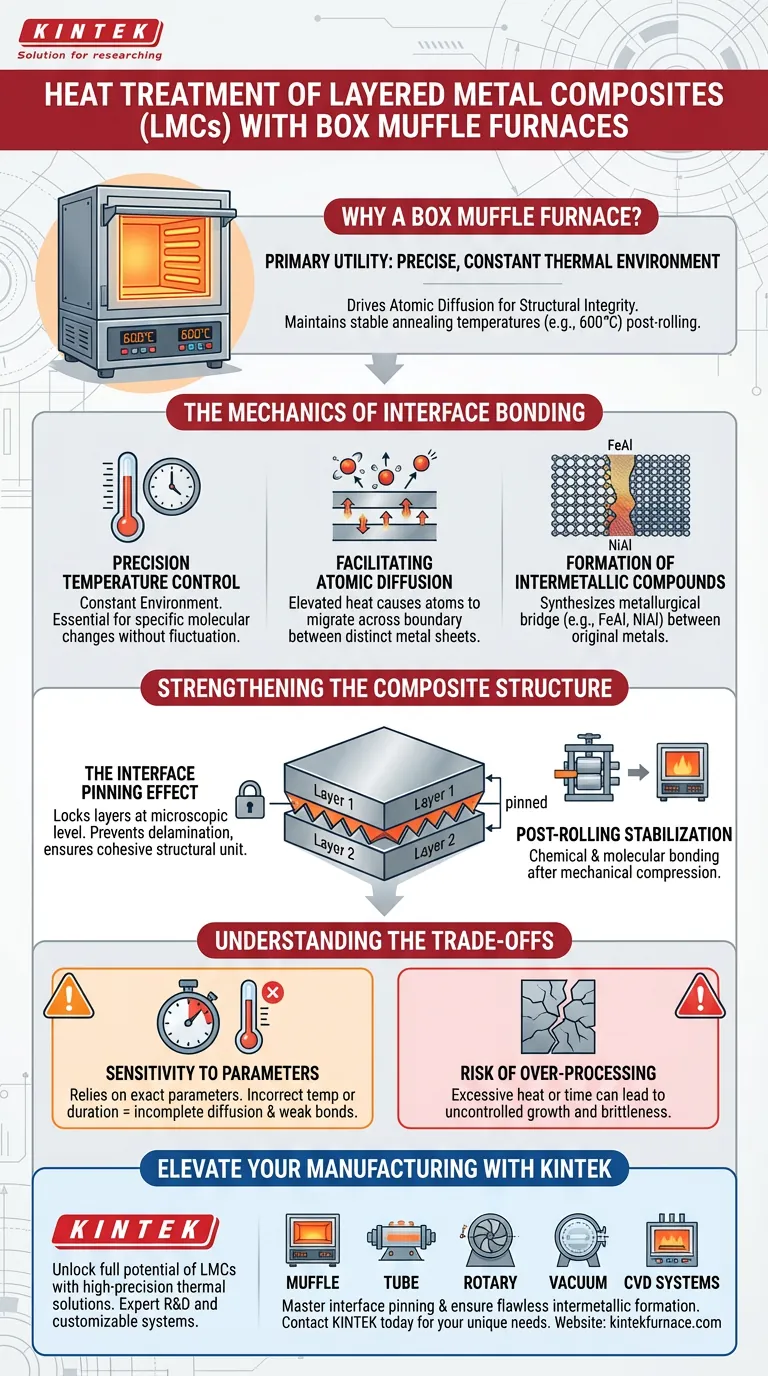

La meccanica del legame interfacciale

Controllo preciso della temperatura

Il requisito fondamentale per il trattamento degli LMC è un ambiente a temperatura costante. Un forno a muffola a scatola fornisce la stabilità necessaria per mantenere i materiali alle specifiche esatte, come 600°C, senza fluttuazioni significative. Questa coerenza è vitale per avviare specifiche modifiche molecolari sull'intero pezzo.

Facilitare la diffusione atomica

A queste temperature elevate, il forno facilita la diffusione atomica all'interfaccia tra gli strati metallici. L'energia termica eccita gli atomi, facendoli migrare attraverso il confine che separa i diversi fogli metallici. Questo movimento è il precursore della creazione di un composito unificato piuttosto che di due fogli semplicemente pressati insieme.

Formazione di composti intermetallici

L'obiettivo di questa diffusione è la creazione di strati di composti intermetallici. A seconda dei materiali utilizzati, vengono sintetizzati composti come Ferro-Alluminio (FeAl) o Nichel-Alluminio (NiAl). Questi nuovi strati agiscono come un ponte metallurgico tra i metalli costituenti originali.

Rafforzare la struttura composita

L'effetto di bloccaggio interfacciale

La formazione di questi strati intermetallici innesca l'effetto di bloccaggio interfacciale. Questo fenomeno blocca efficacemente gli strati tra loro a livello microscopico. Impedisce la delaminazione e garantisce che il composito si comporti come un'unica unità strutturale coesa.

Stabilizzazione post-laminazione

Questo trattamento termico viene specificamente utilizzato dopo il processo di laminazione. Mentre la laminazione comprime meccanicamente gli strati, il trattamento del forno fornisce il legame chimico e molecolare necessario per una vera resistenza interlaminare.

Comprendere i compromessi

Sensibilità alla durata e alla temperatura

Mentre il forno consente il rafforzamento, il processo si basa fortemente su parametri esatti. Se la temperatura devia dal target (ad esempio, 600°C) o la durata è errata, il processo di diffusione potrebbe rimanere incompleto, portando a legami deboli.

Rischio di sovratrattamento

Al contrario, un calore o un tempo eccessivi possono alterare la struttura del materiale in modo imprevedibile. La formazione di composti intermetallici deve essere controllata; una crescita incontrollata può talvolta portare a fragilità piuttosto che a resistenza. Il forno a muffola è uno strumento di precisione e la sua efficacia dipende interamente dall'adesione dell'operatore alla ricetta specifica richiesta per la lega.

Ottimizzare il processo di trattamento termico

Per massimizzare le prestazioni dei vostri compositi metallici stratificati, considerate i vostri specifici obiettivi strutturali:

- Se il vostro obiettivo principale è la resistenza del legame: Assicuratevi che il vostro forno sia calibrato per mantenere la temperatura esatta richiesta (ad esempio, 600°C) per massimizzare la diffusione atomica e l'effetto di bloccaggio interfacciale.

- Se il vostro obiettivo principale è la consistenza del materiale: Utilizzate le capacità di temperatura costante del forno a muffola a scatola per garantire una formazione uniforme di composti intermetallici su tutta la superficie.

Il successo nella fabbricazione di LMC si basa in definitiva sullo sfruttamento della stabilità del forno per ingegnerizzare con precisione l'interfaccia molecolare tra gli strati metallici.

Tabella riassuntiva:

| Caratteristica | Ruolo nel trattamento termico LMC | Risultato |

|---|---|---|

| Stabilità della temperatura | Mantiene il calore costante (ad esempio, 600°C) | Garantisce una diffusione atomica uniforme |

| Diffusione atomica | Facilita la migrazione molecolare tra gli strati | Precursore del legame metallurgico |

| Sintesi di composti | Forma strati intermetallici (FeAl, NiAl) | Crea un robusto ponte chimico |

| Bloccaggio interfacciale | Blocca gli strati a livello microscopico | Previene la delaminazione e aumenta la resistenza |

Migliora la tua produzione di compositi con KINTEK

Sblocca il pieno potenziale dei tuoi compositi metallici stratificati con le soluzioni termiche di alta precisione di KINTEK. Supportati da R&S e produzione esperte, offriamo sistemi leader del settore per muffole, tubi, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricottura e diffusione.

Sia che tu abbia bisogno di padroneggiare l'effetto di bloccaggio interfacciale o di garantire una formazione impeccabile di composti intermetallici, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità termica essenziale per il tuo successo. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche e lascia che i nostri esperti ti aiutino a progettare l'ambiente termico perfetto per i tuoi materiali.

Guida Visiva

Riferimenti

- The Influence of Interface Morphology on the Mechanical Properties of Binary Laminated Metal Composites Fabricated by Hierarchical Roll-Bonding. DOI: 10.3390/met15060580

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo i moderni forni a muffola sono migliorati rispetto ai design più datati? Scopri precisione, purezza ed efficienza

- Quali caratteristiche potrebbe includere un forno a muffola moderno ad alte prestazioni? Scopri precisione, controllo ed efficienza

- Come i forni ad alta temperatura facilitano i catalizzatori ZnZrOx e InZrOx? Ottimizza la sintesi della tua soluzione solida

- Come fa un forno a muffola ad alta temperatura a facilitare la conversione dei precursori in NiCo2O4 di tipo spinello?

- Quali precauzioni prendere quando si usa un forno a muffola? Linee guida essenziali di sicurezza per il successo in laboratorio

- Quale ruolo svolgono le muffole da laboratorio nella ricerca e sviluppo farmaceutico? Essenziali per il controllo qualità e l'innovazione

- Qual è la funzione di un forno a muffola nella calcinazione di Li2Mg3Ti(1-x)ZrxO6? Ottimizzare la purezza della fase ceramica

- Quale ruolo svolge un forno sperimentale ad alta temperatura nella sinterizzazione delle ceramiche Li2Mg3Ti(1-x)ZrxO6?