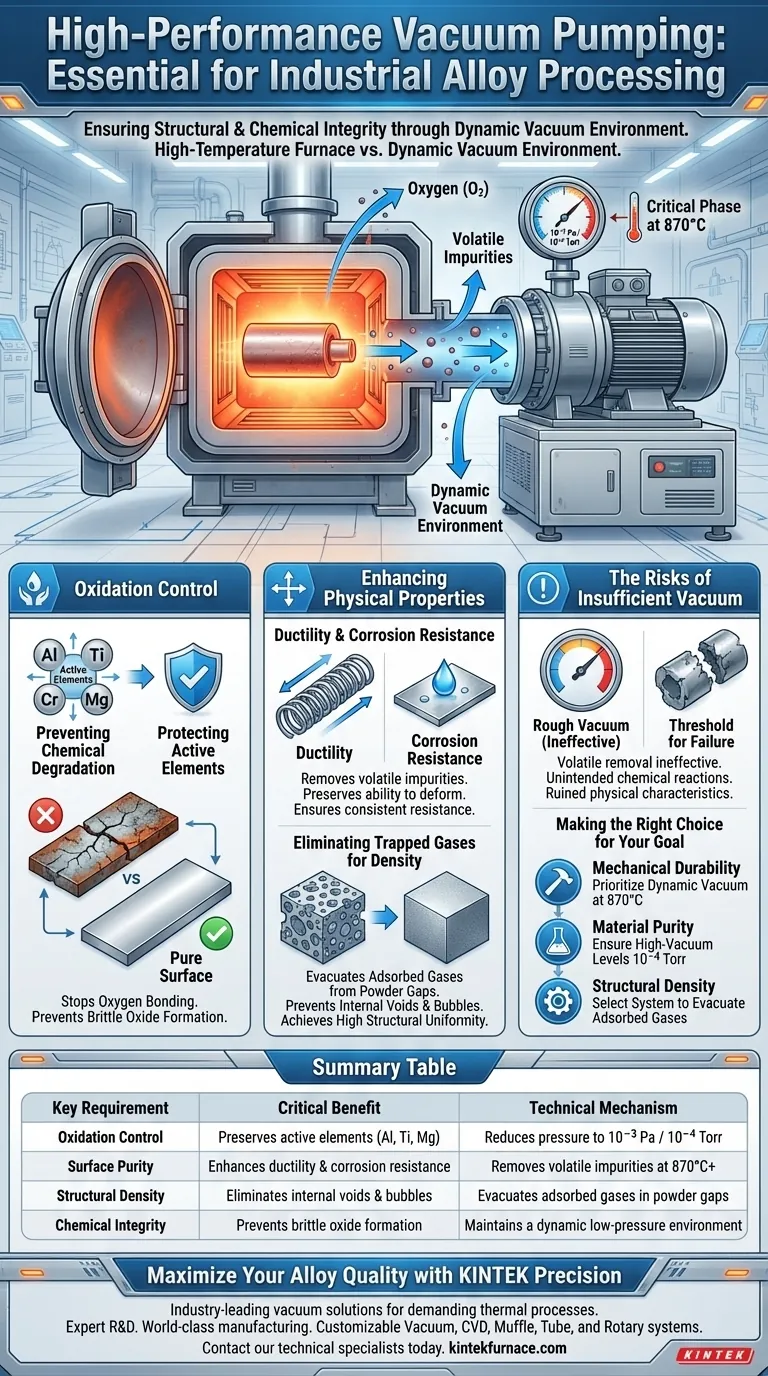

Un sistema di pompaggio del vuoto ad alte prestazioni è indispensabile per garantire l'integrità strutturale e chimica delle leghe industriali durante la lavorazione. La sua funzione immediata è quella di generare un ambiente a bassa pressione che previene l'ossidazione e rimuove attivamente i contaminanti, che è l'unico modo per garantire che il materiale funzioni come previsto dopo l'esposizione a calore estremo.

La funzione principale di questi sistemi è quella di stabilire un "ambiente a vuoto dinamico". Questo rimuove attivamente l'ossigeno residuo e le impurità volatili dalla superficie della lega, in particolare durante le fasi termiche critiche intorno agli 870°C. Senza questo intervento, le proprietà meccaniche essenziali come la duttilità e la resistenza alla corrosione sono inevitabilmente compromesse.

Il Ruolo Critico del Controllo dell'Ossidazione

Prevenire il Degrado Chimico

La minaccia principale all'integrità della lega durante la fusione e il trattamento termico è l'ossigeno. Quando le leghe vengono riscaldate, diventano altamente reattive.

Un sistema a vuoto ad alte prestazioni riduce la pressione interna a livelli estremamente bassi (spesso tra 10^-3 Pa e 10^-4 Torr). Questo è necessario per impedire all'ossigeno di legarsi al metallo.

Proteggere gli Elementi Attivi

Molte leghe avanzate contengono elementi "attivi" come alluminio, titanio, cromo o magnesio. Questi elementi hanno un'elevata affinità per l'ossigeno.

Senza vuoto, questi componenti si ossideranno rapidamente o "bruceranno" ad alte temperature. Il sistema di pompaggio garantisce che questi elementi rimangano parte della matrice della lega anziché trasformarsi in ossidi fragili.

Migliorare le Proprietà Fisiche

Garantire Duttilità e Resistenza alla Corrosione

Il riferimento principale evidenzia che la rimozione delle impurità è direttamente collegata alle prestazioni finali della lega.

Rimuovendo le impurità volatili dalla superficie, il processo a vuoto preserva la duttilità della lega (la sua capacità di deformarsi senza rompersi). Inoltre, una superficie pura è essenziale per stabilire una resistenza alla corrosione costante nel pezzo finito.

Eliminare i Gas Intrappolati per la Densità

Oltre alla chimica superficiale, i sistemi a vuoto affrontano problemi strutturali interni. In processi come la sinterizzazione di polveri o la pressatura isostatica a caldo, i gas possono rimanere intrappolati negli spazi tra le particelle.

Il sistema a vuoto evacua questi gas adsorbiti e l'aria residua. Ciò impedisce la formazione di bolle o vuoti interni, garantendo che il prodotto finale raggiunga un'elevata densità e uniformità strutturale.

Comprendere i Rischi di un Vuoto Insufficiente

La Soglia di Fallimento

Il requisito di un sistema "ad alte prestazioni" non è arbitrario; è una rigorosa soglia tecnica. Raggiungere un vuoto grezzo è spesso insufficiente per le leghe avanzate.

Se il sistema non riesce a raggiungere specifici livelli di alto vuoto (ad esempio, 10^-4 Torr o migliori), la rimozione dei volatili diventa inefficace. Ciò si traduce in reazioni chimiche indesiderate, come l'ossidazione di zolfo o selenio nei materiali semiconduttori, che rovinano le caratteristiche fisiche del prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici del tuo sistema a vuoto dovrebbero essere dettati dalle proprietà del materiale che apprezzi di più.

- Se il tuo obiettivo principale è la Durabilità Meccanica: Dai priorità a un sistema in grado di mantenere un vuoto dinamico a 870°C per garantire duttilità e resistenza alla corrosione.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati che il sistema possa raggiungere livelli di alto vuoto (nell'intervallo 10^-4 Torr) per prevenire l'ossidazione di elementi attivi come magnesio o titanio.

- Se il tuo obiettivo principale è la Densità Strutturale: Scegli un sistema progettato per evacuare i gas adsorbiti dagli spazi delle polveri per prevenire vuoti e bolle interne.

Prestazioni affidabili della lega sono impossibili senza il preciso controllo ambientale fornito dal pompaggio a vuoto ad alte prestazioni.

Tabella Riassuntiva:

| Requisito Chiave | Beneficio Critico | Meccanismo Tecnico |

|---|---|---|

| Controllo dell'Ossidazione | Preserva gli elementi attivi (Al, Ti, Mg) | Riduce la pressione a 10^-3 Pa / 10^-4 Torr |

| Purezza Superficiale | Migliora duttilità e resistenza alla corrosione | Rimuove impurità volatili a 870°C+ |

| Densità Strutturale | Elimina vuoti e bolle interne | Evacua gas adsorbiti negli spazi delle polveri |

| Integrità Chimica | Previene la formazione di ossidi fragili | Mantiene un ambiente dinamico a bassa pressione |

Massimizza la Qualità della Tua Lega con KINTEK Precision

Non lasciare che ossidazione o vuoti interni compromettano i tuoi componenti critici. KINTEK fornisce soluzioni a vuoto leader del settore, su misura per i processi termici più esigenti. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi a vuoto, CVD, muffola, a tubo e rotativi, tutti completamente personalizzabili per soddisfare le tue specifiche soglie di pressione e temperatura.

Assicurati che i tuoi materiali raggiungano l'uniformità strutturale e la purezza chimica richieste. Contatta oggi i nostri specialisti tecnici per trovare il sistema ad alte prestazioni perfetto per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come fa un controllore di flusso di massa (MFC) di precisione a regolare il gas di trasporto di argon per influenzare la crescita di nanosheet di WS2?

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza nella SPS delle ceramiche TiB2? Migliorare la precisione della sinterizzazione

- In che modo un sistema di controllo automatico della temperatura influisce sul biochar? Ingegnerizzazione di densità energetica e struttura dei pori precise

- Quali sono i vantaggi dell'utilizzo di crogioli di allumina ad alta purezza? Ottenere dati precisi sull'equilibrio di fase della ghisa

- Perché utilizzare grafite ad alta purezza per il ricottura di β-Ga2O3? Chiave per la precisione termica e la sicurezza

- Cosa sono i tubi in ceramica di allumina e perché sono considerati ceramiche avanzate? Scopri soluzioni ad alte prestazioni per ambienti estremi

- Quale ruolo svolge un crogiolo di allumina ad alta purezza nella sintesi del BSO? Garantire la purezza nelle reazioni ad alta temperatura

- Perché vengono utilizzati crogioli di grafite ad alta purezza con coperchi per la riduzione dell'ilmenite? Controlla la tua micro-atmosfera riducente