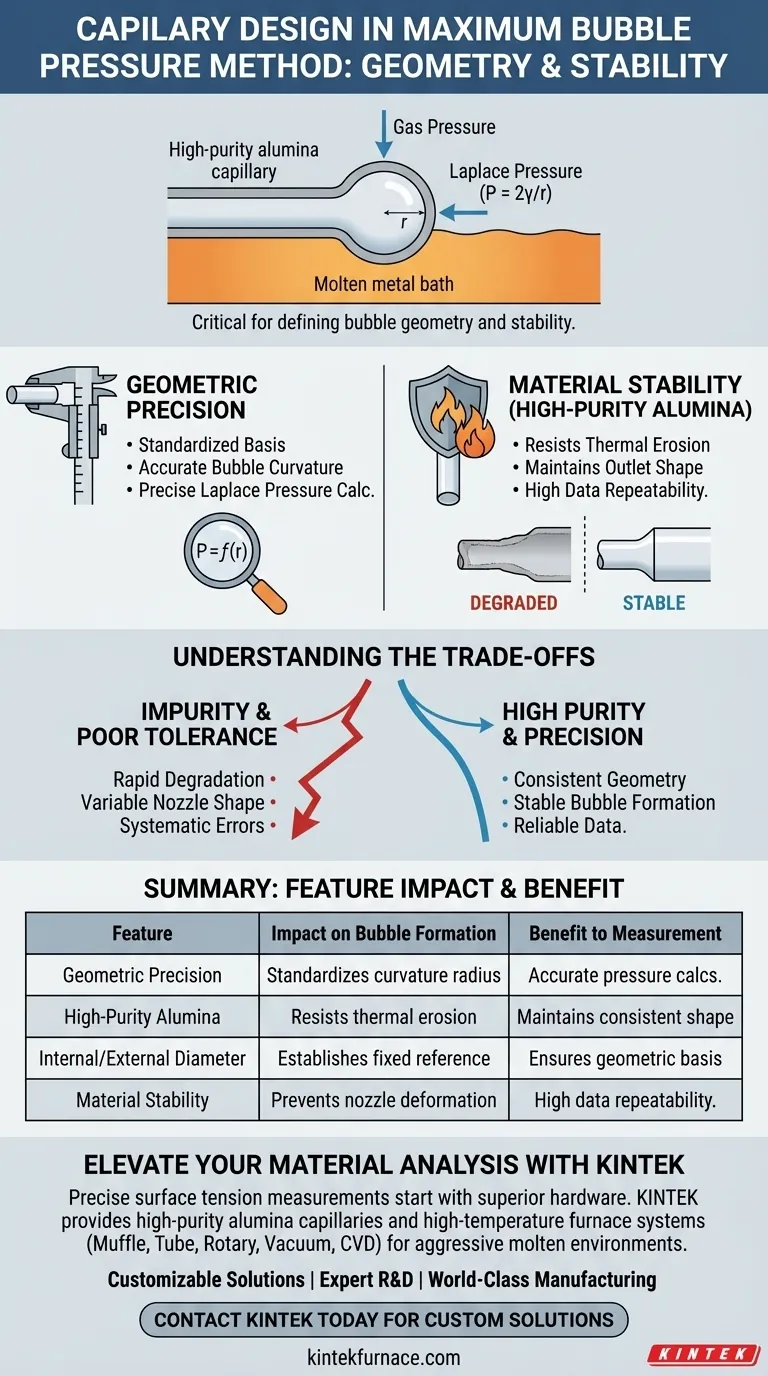

La progettazione di capillari di allumina ad alta purezza è il fattore critico nel definire la geometria e la stabilità della formazione di bolle durante la misurazione. Mantenendo diametri interni ed esterni precisi e resistendo all'erosione ad alta temperatura, questi capillari assicurano che il raggio di curvatura della bolla rimanga costante, il che è essenziale per calcoli accurati della pressione di Laplace.

Nel metodo della pressione massima della bolla, l'affidabilità della misurazione dipende interamente dalla stabilità della geometria dell'ugello. L'allumina ad alta purezza previene il degrado fisico in ambienti fusi, garantendo che la base geometrica standardizzata richiesta per il calcolo della tensione superficiale rimanga coerente nel tempo.

Il Ruolo della Precisione Geometrica

Stabilire una Base Standardizzata

Il capillare funge da riferimento fisico per l'intero sistema di misurazione. Diametri interni ed esterni precisi forniscono la base geometrica standardizzata necessaria affinché il metodo funzioni.

Calcolo della Curvatura della Bolla

Per derivare dati accurati sulla tensione superficiale, è necessario calcolare il raggio di curvatura della bolla. Questo calcolo si basa direttamente sulle dimensioni fisse della punta del capillare.

Garantire l'Accuratezza della Pressione

La pressione di Laplace, ovvero la differenza di pressione attraverso l'interfaccia della bolla, è una funzione del raggio della bolla. Se la progettazione del capillare manca di precisione, le letture di pressione non saranno correlate accuratamente alla tensione superficiale del fuso.

Stabilità del Materiale in Condizioni Estreme

Resistenza all'Erosione Termica

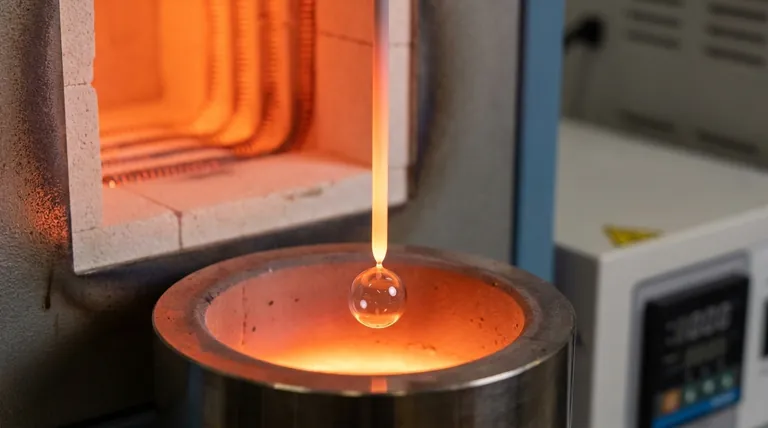

I metalli fusi, come l'acciaio, creano un ambiente aggressivo che può degradare rapidamente i materiali standard. L'allumina ad alta purezza viene utilizzata specificamente per la sua resistenza a questa erosione ad alta temperatura.

Mantenimento della Forma dell'Uscita

Affinché la misurazione sia ripetibile, l'uscita dell'ugello non deve cambiare forma mentre emergono le bolle. La resistenza dell'allumina assicura che l'uscita non si allarghi o si deformi durante il processo.

Miglioramento della Ripetibilità dei Dati

Quando la forma dell'ugello rimane costante, ogni bolla si forma in condizioni geometriche identiche. Questa stabilità è il principale motore per un'elevata ripetibilità nei calcoli della tensione superficiale.

Comprendere i Compromessi

Il Costo dell'Impurità

L'uso di capillari privi di elevata purezza introduce il rischio di un rapido degrado. Se il materiale si erode, la forma dell'uscita dell'ugello cambia effettivamente immediatamente, rendendo le misurazioni successive non comparabili.

Dipendenza dalle Tolleranze di Produzione

Il metodo è altamente sensibile alla qualità di produzione iniziale del capillare. Anche con materiale ad alta purezza, la mancanza di un controllo preciso del diametro durante la produzione del capillare porterà a errori sistematici nel calcolo della pressione di Laplace.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire dati validi nel metodo della pressione massima della bolla, è necessario selezionare capillari che soddisfino le rigorose esigenze dell'ambiente.

- Se il tuo obiettivo principale è l'Accuratezza del Calcolo: Assicurati che il capillare presenti diametri interni ed esterni precisi e verificati per stabilire una linea di base corretta per la curvatura della bolla.

- Se il tuo obiettivo principale è la Ripetibilità dei Dati: Dai priorità ai gradi di allumina ad alta purezza per prevenire l'erosione e mantenere una forma costante dell'uscita dell'ugello durante la serie di misurazioni.

L'integrità dei tuoi calcoli di tensione superficiale è direttamente proporzionale alla stabilità geometrica e termica del capillare che impieghi.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Formazione della Bolla | Beneficio alla Misurazione |

|---|---|---|

| Precisione Geometrica | Standardizza il raggio di curvatura della bolla | Calcoli accurati della pressione di Laplace |

| Allumina ad Alta Purezza | Resiste all'erosione termica nei metalli fusi | Mantiene la forma costante dell'ugello nel tempo |

| Diametro Interno/Esterno | Stabilisce un riferimento fisico fisso | Garantisce una base geometrica standardizzata |

| Stabilità del Materiale | Previene la deformazione dell'ugello | Elevata ripetibilità e affidabilità dei dati |

Migliora la Tua Analisi dei Materiali con KINTEK

Misurazioni precise della tensione superficiale iniziano con hardware superiore. KINTEK fornisce capillari di allumina ad alta purezza e sistemi di forni ad alta temperatura progettati per resistere agli ambienti fusi più aggressivi.

Supportati da R&S esperti e produzione di livello mondiale, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle tue specifiche esigenze di ricerca o industriali. Garantisci l'integrità dei tuoi dati con componenti costruiti per la stabilità termica e la precisione geometrica.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue soluzioni personalizzate ad alta temperatura.

Guida Visiva

Riferimenti

- Lukas Neubert, Olena Volkova. Effect of Oxygen on Thermophysical Properties of Molten High-Silicon Electrical Steels and Its Impact on Bubble Formation Behavior. DOI: 10.1007/s11663-025-03594-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è la funzione dell'apparecchiatura di agitazione magnetica di precisione per il riscaldamento nella preparazione di ceramiche BCZT? Raggiungere l'omogeneità

- Quali ruoli svolgono gli stampi di grafite ad alta purezza durante la sinterizzazione per plasma a scintilla (SPS) di Ba0.95La0.05FeO3-δ? Guida essenziale

- Qual è la funzione di un sistema a vuoto nella PLD? Garantire film sottili di elettroliti puri e ad alta densità

- Cos'è la lana policristallina di mullite/allumina (PCW) e dove viene utilizzata? Scopri le soluzioni di isolamento ad alta temperatura

- Perché una pompa per vuoto è necessaria per le valutazioni delle prestazioni dei bio-adsorbenti? Garantire la fattibilità industriale in VSA

- Qual è l'importanza di un iniettore raffreddato ad acqua negli esperimenti DTF? Garantire una misurazione precisa del ritardo di accensione

- Perché vengono utilizzati crogioli di MgO ad alta purezza per l'ossidazione del PbO? Inerzia chimica essenziale per le scorie madri

- Perché gli agitatori di precisione da laboratorio e i dispositivi di riscaldamento sono essenziali per la sintesi di soluzioni precursori magnetiche?