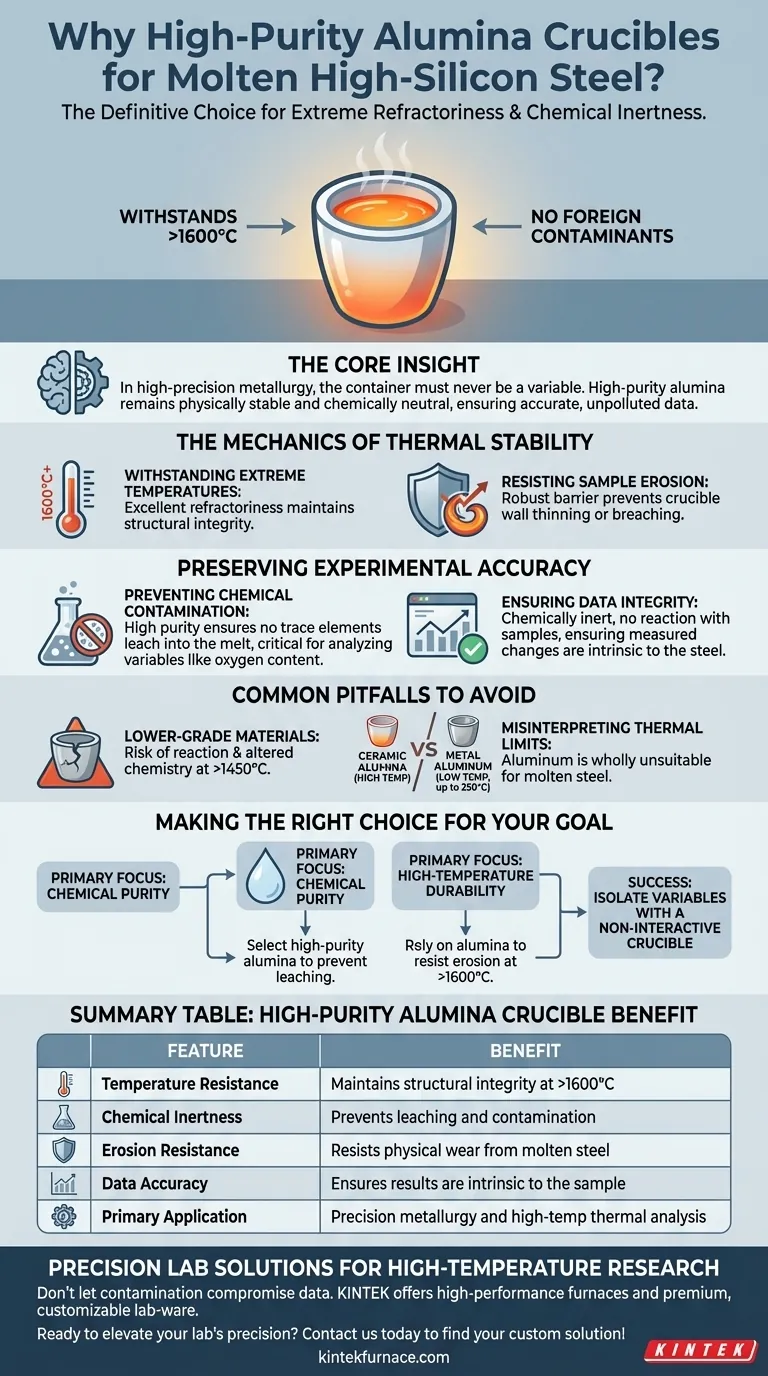

I crogioli di allumina ad alta purezza sono la scelta definitiva per contenere acciaio fuso ad alto contenuto di silicio perché offrono una combinazione critica di estrema refrattarietà e inerzia chimica. Resistono specificamente alla natura corrosiva delle fusioni di acciaio a temperature superiori a 1600°C, garantendo al contempo che nessun contaminante estraneo comprometta la composizione della lega.

L'intuizione fondamentale Nella metallurgia di alta precisione, il contenitore non deve mai diventare una variabile nell'esperimento. L'allumina ad alta purezza viene utilizzata perché rimane fisicamente stabile e chimicamente neutra sotto calore estremo, garantendo che tutti i dati raccolti sulle proprietà termofisiche dell'acciaio siano accurati e non inquinati dal crogiolo stesso.

La meccanica della stabilità termica

Resistenza a temperature estreme

Gli esperimenti sull'acciaio fuso ad alto contenuto di silicio richiedono ambienti termici che distruggerebbero la normale vetreria da laboratorio. L'allumina ad alta purezza presenta un'eccellente refrattarietà, consentendole di mantenere l'integrità strutturale a temperature superiori a 1600°C.

Resistenza all'erosione del campione

A queste temperature elevate, l'acciaio fuso può essere fisicamente molto aggressivo. I crogioli di allumina forniscono una barriera robusta che resiste all'erosione della fusione. Questa stabilità impedisce alle pareti del crogiolo di assottigliarsi o rompersi durante i cicli di riscaldamento prolungati richiesti per l'analisi sperimentale.

Preservare l'accuratezza sperimentale

Prevenzione della contaminazione chimica

Il pericolo principale nell'analisi dell'acciaio fuso è l'introduzione di impurità esterne che distorcono i risultati. L'aspetto "alta purezza" di questi crogioli di allumina non è un lusso; è una necessità.

Utilizzando materiale ad alta purezza, si garantisce che nessun elemento traccia venga lisciviato dal crogiolo nella fusione di acciaio. Ciò è particolarmente critico quando si analizzano gli effetti di variabili specifiche, come il contenuto di ossigeno, sulle proprietà dell'acciaio.

Garantire l'integrità dei dati

Quando si esegue l'analisi termica (come l'indagine sulle proprietà termofisiche o sui comportamenti di sinterizzazione), i dati devono riflettere solo il campione.

Poiché l'allumina ad alta purezza è chimicamente inerte, non reagisce con i campioni minerali o con la fusione di acciaio. Ciò garantisce che le variazioni di calore misurate o gli spostamenti delle proprietà fisiche siano intrinseci all'acciaio, piuttosto che un sottoprodotto di una reazione tra l'acciaio e il suo contenitore.

Errori comuni da evitare

Il rischio di materiali di qualità inferiore

L'uso di crogioli con livelli di purezza inferiori o composizioni chimiche diverse porta spesso a "interferenze". A temperature superiori a 1450°C, i crogioli inferiori possono reagire con il campione, alterando la chimica dell'acciaio e invalidando i dati.

Interpretazione errata dei limiti termici

È fondamentale distinguere tra crogioli di allumina ceramica e crogioli di alluminio metallico. Sebbene i crogioli di alluminio siano utili per applicazioni a bassa temperatura (fino a 250°C) e offrano un'elevata conducibilità termica, sono del tutto inadatti per l'acciaio fuso. L'allumina ad alta purezza è l'unica opzione praticabile per le condizioni estreme della metallurgia dell'acciaio.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la purezza chimica: Scegli l'allumina ad alta purezza per evitare che elementi traccia vengano lisciviati nella fusione e alterino l'analisi del contenuto di ossigeno dell'acciaio.

- Se il tuo obiettivo principale è la durabilità ad alta temperatura: Affidati all'allumina per la sua capacità di resistere all'erosione fisica e mantenere l'integrità strutturale a temperature superiori a 1600°C.

Il successo nella ricerca sull'acciaio ad alta temperatura dipende dall'isolamento delle variabili, iniziando con un crogiolo che rifiuta di interagire con il tuo campione.

Tabella riassuntiva:

| Caratteristica | Vantaggio del crogiolo di allumina ad alta purezza |

|---|---|

| Resistenza alla temperatura | Mantiene l'integrità strutturale a >1600°C |

| Inerzia chimica | Previene la lisciviazione di elementi traccia e la contaminazione |

| Resistenza all'erosione | Resiste all'usura fisica da fusioni aggressive di acciaio fuso |

| Accuratezza dei dati | Garantisce che i risultati termofisici siano intrinseci al campione |

| Applicazione principale | Metallurgia di precisione e analisi termica ad alta temperatura |

Soluzioni di laboratorio di precisione per la ricerca ad alta temperatura

Non lasciare che la contaminazione del crogiolo comprometta i dati sperimentali. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, oltre a vetreria di prima qualità personalizzabile per le tue esigenze uniche. Sia che tu stia analizzando acciaio fuso o sviluppando materiali avanzati, le nostre soluzioni ad alta purezza garantiscono che i tuoi risultati rimangano accurati e non inquinati.

Pronto a elevare la precisione del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Lukas Neubert, Olena Volkova. Effect of Oxygen on Thermophysical Properties of Molten High-Silicon Electrical Steels and Its Impact on Bubble Formation Behavior. DOI: 10.1007/s11663-025-03594-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di una crogiolo di grafite nella sintesi? Garantire la purezza nella produzione di Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- A cosa serve una camera a vuoto? Padroneggiare la lavorazione dei materiali con il controllo ambientale

- Perché la regolazione precisa dei rapporti di ossigeno tramite i controllori di flusso di massa è fondamentale per la resa del catalizzatore MCTV?

- Quali fattori dovrebbero essere considerati nella scelta di un tubo per forno in ceramica di allumina? Garantire Sicurezza e Prestazioni nei Processi ad Alta Temperatura

- Come interagiscono un cappuccio in ottone e un elemento di raffreddamento? Garantire guarnizioni sperimentali affidabili ad alta temperatura

- Qual è il ruolo chiave di un filtro per vuoto in un sistema di distillazione sotto vuoto di magnesio di scarto? Proteggere le tue pompe da danni catastrofici

- Qual è la necessità di un oblò in una camera di combustione del magnesio? Migliora la tua analisi dei dati visivi

- Qual è il limite generale di temperatura ambiente per le pompe a vuoto a circolazione d'acqua? Garantire le massime prestazioni ed evitare danni