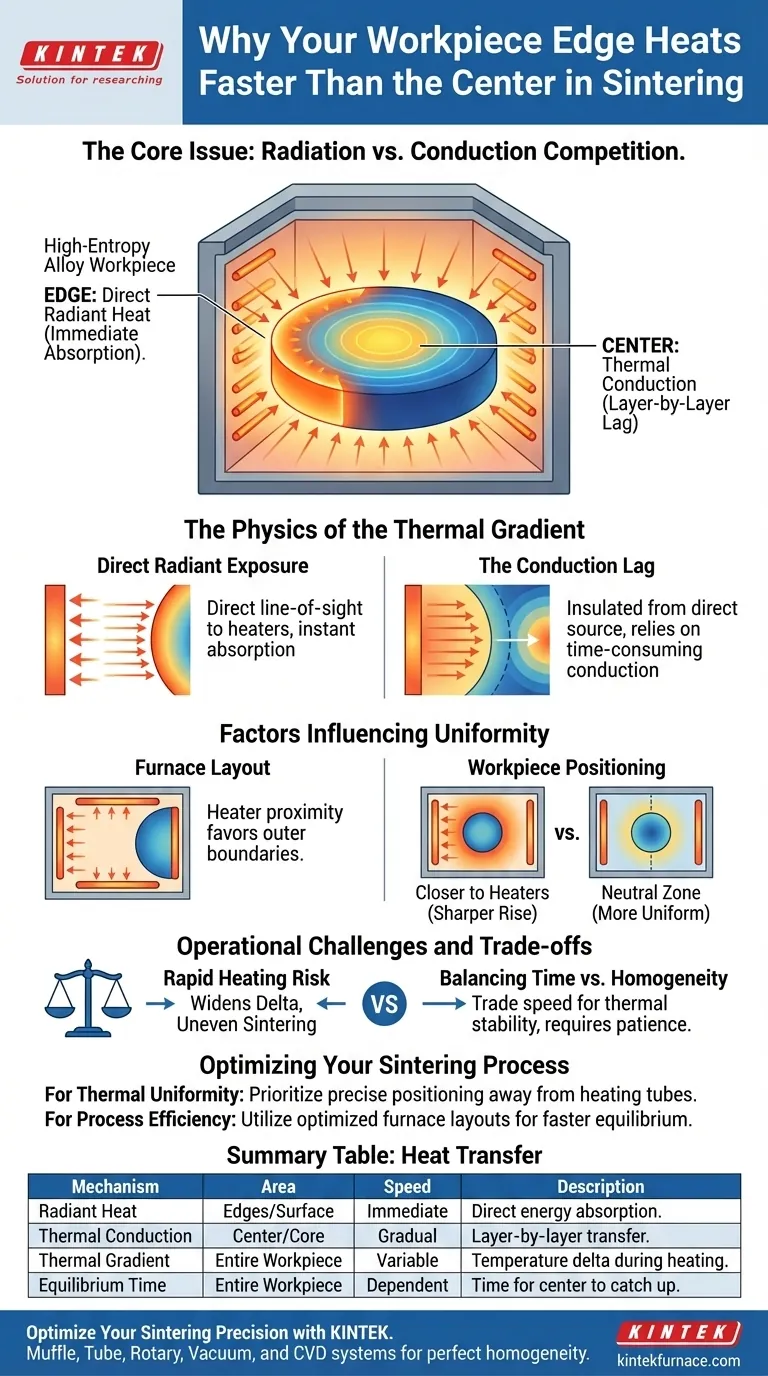

La disparità di temperatura tra il bordo e il centro di un pezzo è guidata dalla fisica del trasferimento di calore nell'ambiente del forno. I bordi della lega ad alta entropia assorbono energia radiante direttamente e immediatamente dagli elementi riscaldanti, mentre il centro deve attendere che tale energia termica viaggi verso l'interno tramite conduzione.

Il problema principale è una competizione tra due meccanismi di trasferimento del calore: rapida radiazione superficiale contro più lenta conduzione interna. I bordi si scaldano istantaneamente grazie alla linea di vista diretta con i riscaldatori, mentre il centro rimane indietro, creando un gradiente termico temporaneo fino al raggiungimento dell'equilibrio.

La Fisica del Gradiente Termico

Esposizione Radiante Diretta

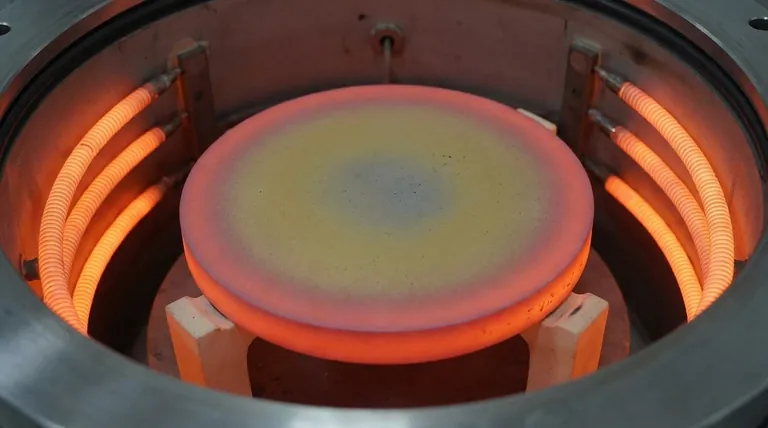

In un forno di sinterizzazione, la fonte di calore primaria sono gli elementi riscaldanti situati sulle pareti.

I bordi e i lati del tuo pezzo hanno una "linea di vista" diretta verso questi riscaldatori. Di conseguenza, assorbono calore radiante immediatamente e intensamente non appena la temperatura aumenta.

Il Ritardo di Conduzione

Mentre la superficie si scalda tramite radiazione, il centro del pezzo rimane isolato dalla fonte diretta.

Il nucleo si affida alla conduzione termica per ricevere calore. Questo processo comporta il trasferimento di energia strato per strato dalla superficie calda all'interno più freddo.

Questo trasferimento fisico di energia richiede tempo. Questo "ritardo intrinseco" significa che il centro sarà sempre più freddo della superficie durante la fase di riscaldamento attivo.

Fattori che Influenzano l'Uniformità

Layout del Forno

La disposizione fisica del forno gioca un ruolo critico nella gravità di questo gradiente.

I riscaldatori sono tipicamente posizionati sulle pareti, favorendo naturalmente i confini esterni dello spazio di lavoro.

Posizionamento del Pezzo

Dove posizioni la lega all'interno della camera altera la sua esposizione.

Un pezzo posizionato più vicino ai tubi riscaldanti sperimenterà un aumento più marcato della temperatura del bordo rispetto a uno posizionato in una zona "neutra".

Sfide Operative e Compromessi

Il Rischio di Riscaldamento Rapido

Cercare di raggiungere la temperatura di sinterizzazione troppo rapidamente esacerba il problema.

Se il forno aumenta la temperatura più velocemente di quanto il materiale possa condurre calore, la differenza tra il bordo e il centro si allarga. Ciò può portare a una sinterizzazione non uniforme o a stress termici all'interno della lega ad alta entropia.

Bilanciare Tempo vs. Omogeneità

I forni di precisione sono progettati per minimizzare il "tempo di equilibrio termico", ovvero il tempo necessario affinché il centro raggiunga il bordo.

Tuttavia, ottenere una perfetta uniformità richiede pazienza. Si scambia la velocità del processo per l'omogeneità termica, consentendo al processo di conduzione di stabilizzare la temperatura interna.

Ottimizzare il Tuo Processo di Sinterizzazione

Per mitigare questi gradienti e garantire una sinterizzazione di alta qualità di leghe ad alta entropia, devi concentrarti sulla configurazione e sul posizionamento dell'attrezzatura.

- Se il tuo obiettivo principale è l'uniformità termica: Dai priorità al posizionamento preciso del pezzo lontano dalla prossimità immediata dei tubi riscaldanti per ridurre l'intensità della radiazione diretta.

- Se il tuo obiettivo principale è l'efficienza del processo: Utilizza forni con layout di tubi riscaldanti ottimizzati progettati per ridurre il tempo richiesto per l'equilibrio termico.

Comprendendo che il centro è sempre in ritardo rispetto al bordo, puoi regolare i tuoi profili di riscaldamento per concedere il tempo necessario alla conduzione per completare il suo lavoro.

Tabella Riassuntiva:

| Meccanismo di Trasferimento del Calore | Area Interessata | Velocità | Descrizione |

|---|---|---|---|

| Calore Radiante | Bordi / Superficie | Immediata | Assorbimento di energia in linea di vista diretta dagli elementi riscaldanti del forno. |

| Conduzione Termica | Centro / Nucleo | Graduale | Trasferimento di energia strato per strato dalla superficie calda all'interno più freddo. |

| Gradiente Termico | Intero Pezzo | Variabile | Delta di temperatura tra superficie e nucleo durante la fase di riscaldamento. |

| Tempo di Equilibrio | Intero Pezzo | Dipendente | Tempo richiesto affinché la conduzione interna eguagli la temperatura superficiale. |

Ottimizza la Tua Precisione di Sinterizzazione con KINTEK

Non lasciare che i gradienti termici compromettano l'integrità delle tue leghe ad alta entropia. KINTEK fornisce soluzioni ad alta temperatura leader del settore supportate da ricerca e sviluppo e produzione esperti. I nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono progettati per minimizzare il tempo di equilibrio termico e garantire una perfetta omogeneità per i tuoi materiali più sensibili.

Sia che tu abbia bisogno di una configurazione standard o di un forno completamente personalizzabile su misura per le tue esigenze di ricerca uniche, il nostro team è pronto ad aiutarti a ottenere risultati superiori.

Pronto a migliorare l'efficienza e l'accuratezza del riscaldamento del tuo laboratorio?

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la funzione di un forno a muffola nei test simulati di attrito e usura? Ottimizza i rivestimenti dei tuoi utensili industriali

- Quali sono le specifiche funzioni di controllo della temperatura di un forno a muffola durante la crescita di cristalli singoli di InBi?

- Come vengono utilizzate le muffole nei laboratori di riso? Essenziali per un'accurata analisi di ceneri e umidità

- Quali materiali sono consigliati per la costruzione di un forno a muffola? Ottimizzazione per prestazioni e sicurezza ad alte temperature

- Quale ruolo svolge una muffola nei catalizzatori Pt/Ce(M)? Padronanza della precisa attivazione e calcinazione

- Come viene applicata una muffola nel processo di rivestimento attivo con zolfo? Raggiungere una precisione di 155 °C per compositi catalitici

- Quali sono alcuni usi comuni dei forni a muffola? Essenziali per l'analisi, il trattamento termico e la sintesi dei materiali

- Perché è necessario il trattamento termico in un forno a muffola per i pellet di vetro bioattivo? Garantire test biologici sterili