I materiali essenziali per la costruzione di un forno a muffola sono le ceramiche refrattarie per la camera interna, un isolamento ad alte prestazioni come l'allumina o la fibra ceramica, e un guscio esterno durevole, tipicamente in acciaio inossidabile. Questi materiali sono scelti per la loro capacità di resistere a temperature estreme, mantenere l'efficienza termica e resistere alla corrosione chimica dei campioni riscaldati.

La selezione dei materiali per un forno a muffola è un equilibrio strategico tra prestazioni termiche, inerzia chimica e integrità strutturale. La giusta combinazione assicura la creazione di un ambiente ad alta temperatura stabile, sicuro ed energeticamente efficiente, adattato a un'applicazione specifica.

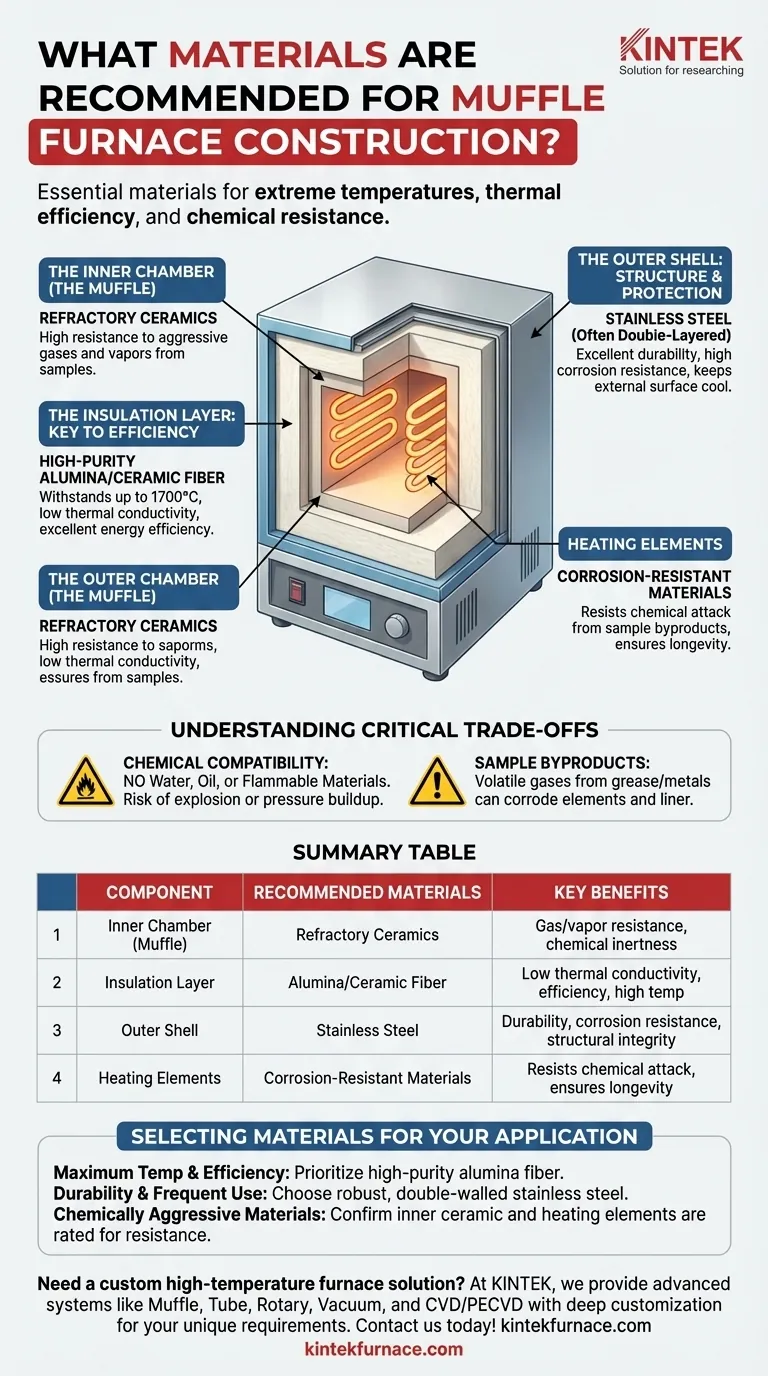

L'Anatomia di un Forno a Muffola: Una Scomposizione Materiale per Materiale

Un forno a muffola è un sistema di strati, ciascuno con una funzione specifica. Il materiale per ogni strato è critico per le prestazioni e la longevità complessive del forno.

La Camera Interna (La Muffola)

La muffola è la camera interna sigillata che contiene il campione. È il componente che affronta le condizioni più estreme.

Le ceramiche refrattarie sono il materiale standard per questa parte. Il loro vantaggio principale è l'alta resistenza ai gas e ai vapori aggressivi che possono essere rilasciati dai campioni durante il riscaldamento.

Lo Strato Isolante: La Chiave dell'Efficienza

Attorno alla muffola si trova uno spesso strato isolante. Il suo compito è mantenere il calore all'interno della camera e garantire che la superficie esterna del forno rimanga sicura al tatto.

La fibra di allumina di elevata purezza è una scelta eccellente, capace di resistere a temperature fino a 1700°C. Offre una conduttività termica molto bassa, il che significa che è un cattivo conduttore di calore, esattamente ciò che si desidera in un isolante.

La fibra di allumina fornisce anche un buon isolamento elettrico ad alte temperature, il che è una caratteristica di sicurezza fondamentale.

La fibra ceramica ad alta densità è un'altra opzione comune. È leggera, resistente al fuoco e contribuisce significativamente all'efficienza energetica complessiva del forno prevenendo la perdita di calore.

Il Guscio Esterno: Fornisce Struttura e Protezione

Il rivestimento esterno fornisce supporto strutturale e protegge i componenti interni dall'ambiente esterno.

L'acciaio inossidabile è il materiale preferito per l'involucro. Offre eccellente durabilità e alta resistenza alla corrosione, garantendo al forno una lunga vita utile.

Molti progetti utilizzano una struttura a guscio a doppio strato. Questo crea un'intercapedine d'aria tra le pareti interna ed esterna, migliorando ulteriormente l'isolamento e contribuendo a mantenere bassa la temperatura della superficie esterna.

Gli Elementi Riscaldanti: La Fonte di Calore

Sebbene non sia un materiale strutturale, la scelta dell'elemento riscaldante è vitale. Questi elementi sono la fonte del calore e sono spesso esposti allo stesso ambiente ostile della muffola.

Le referenze notano che i gas volatili dai campioni (come il grasso sui metalli) possono corrodere gli elementi riscaldanti, accorciandone la vita utile. Pertanto, il materiale dell'elemento deve essere scelto per la sua capacità di resistere all'attacco chimico di eventuali sottoprodotti del processo di riscaldamento.

Comprendere i Compromessi Critici

Scegliere i materiali giusti implica più che semplicemente selezionare quello con la più alta temperatura nominale. Bisogna considerare le interazioni chimiche e i potenziali pericoli.

La Compatibilità Chimica Non è Negoziabile

La considerazione più importante è l'interazione chimica tra i campioni e i materiali del forno.

È severamente vietato introdurre campioni contenenti acqua, olio o altri liquidi. Ad alte temperature, questi vaporizzeranno rapidamente, causando potenzialmente un accumulo esplosivo di pressione o danni all'interno del forno.

Analogamente, i materiali infiammabili ed esplosivi non devono mai essere collocati nel forno, poiché la combinazione di calore elevato e un'atmosfera confinata crea un rischio estremo di incidente.

Il Pericolo Nascosto dei Sottoprodotti del Campione

Anche materiali apparentemente inerti possono causare problemi. Il riscaldamento di metalli con grasso residuo, ad esempio, può rilasciare gas volatili.

Questi gas possono attaccare aggressivamente gli elementi riscaldanti e il rivestimento ceramico, portando a un guasto prematuro. Se si prevede tale degassamento, è necessario assicurarsi che i componenti interni del forno siano specificamente classificati per resistere a quel tipo di corrosione chimica.

Selezione dei Materiali per la Vostra Applicazione Specifica

La scelta del forno—o dei materiali che si utilizzano per costruirne uno—dovrebbe essere direttamente guidata dal caso d'uso previsto.

- Se il vostro obiettivo principale è la massima temperatura ed efficienza: Prioritizzate un forno costruito con isolamento in fibra di allumina di alta purezza per la sua superiore ritenzione del calore e la sua classificazione di temperatura.

- Se il vostro obiettivo principale è la durabilità e l'uso frequente: Un robusto alloggiamento in acciaio inossidabile a doppia parete è non negoziabile per garantire integrità strutturale a lungo termine e resistenza alla corrosione.

- Se il vostro obiettivo principale è la lavorazione di materiali chimicamente aggressivi: Confermate che la muffola ceramica interna e gli elementi riscaldanti siano specificamente classificati per la resistenza ai vapori che prevedete di generare.

Comprendere questi principi sui materiali vi consente di selezionare o progettare un forno che sia non solo efficace ma anche sicuro e durevole per il vostro specifico lavoro ad alta temperatura.

Tabella Riepilogativa:

| Componente | Materiali Consigliati | Vantaggi Chiave |

|---|---|---|

| Camera Interna (Muffola) | Ceramiche Refrattarie | Alta resistenza a gas e vapori, inerzia chimica |

| Strato Isolante | Allumina o Fibra Ceramica | Bassa conduttività termica, efficienza energetica, resiste fino a 1700°C |

| Guscio Esterno | Acciaio Inossidabile | Durabilità, resistenza alla corrosione, integrità strutturale |

| Elementi Riscaldanti | Materiali Resistenti alla Corrosione | Resiste all'attacco chimico dei sottoprodotti del campione, garantisce longevità |

Avete bisogno di una soluzione di forno personalizzata per alte temperature? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire sistemi di forno avanzati come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le vostre esigenze sperimentali uniche per una maggiore sicurezza, efficienza e prestazioni. Contattateci oggi stesso per discutere come possiamo supportare le vostre esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri