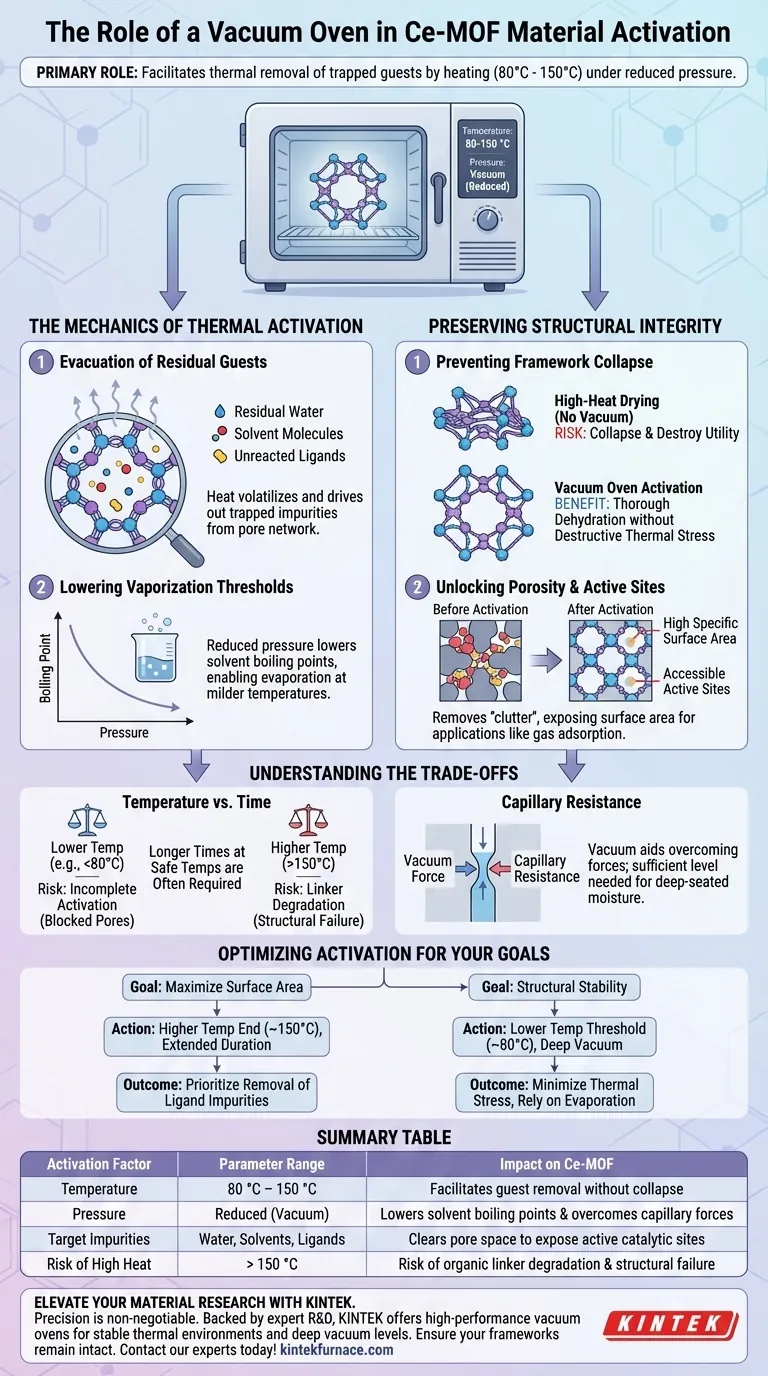

Il ruolo primario di un forno sottovuoto nell'attivazione del Ce-MOF è quello di facilitare la rimozione termica degli ospiti intrappolati riscaldando il materiale tra 80 °C e 150 °C a pressione ridotta. Questo ambiente evacua efficacemente acqua residua, molecole di solvente e impurità di leganti, garantendo al contempo che il framework rimanga intatto.

Abbassando il punto di ebollizione dei solventi intrappolati tramite la pressione ridotta, il forno sottovuoto consente una purificazione profonda a temperature più miti. Questo passaggio critico espone l'elevata area superficiale specifica e i siti attivi del Ce-MOF senza rischiare il collasso strutturale spesso associato all'essiccazione ad alta temperatura.

La Meccanica dell'Attivazione Termica

Evacuazione degli Ospiti Residui

La sintesi dei Metal-Organic Frameworks (MOF) lascia inevitabilmente materiale indesiderato all'interno dei pori.

Nello specifico, acqua residua, molecole di solvente e leganti non reagiti rimangono spesso intrappolati dopo la formazione iniziale del Ce-MOF.

Il forno sottovuoto fornisce l'energia termica necessaria per volatilizzare queste impurità, espellendole dall'intricata rete di pori.

Abbassamento delle Soglie di Vaporizzazione

A pressione atmosferica standard, la rimozione di alcuni solventi ad alto punto di ebollizione richiederebbe temperature che potrebbero danneggiare il MOF.

Il forno sottovuoto funziona riducendo la pressione interna del sistema.

Questa modifica fisica abbassa il punto di ebollizione dei liquidi adsorbiti, consentendo loro di evaporare e fuoriuscire a temperature significativamente inferiori (80–150 °C).

Preservare l'Integrità Strutturale

Prevenire il Collasso del Framework

I materiali Ce-MOF dipendono da una specifica struttura cristallina per funzionare efficacemente.

L'essiccazione ad alta temperatura senza supporto sottovuoto può portare al collasso di questo delicato framework, distruggendo di fatto l'utilità del materiale.

Operando sottovuoto, si ottiene una completa disidratazione e pulizia senza sottoporre il materiale a stress termico distruttivo.

Sbloccare la Porosità e i Siti Attivi

Il processo di attivazione non riguarda solo l'essiccazione; riguarda la preparazione funzionale.

La rimozione del "disordine" di solventi e leganti espone l'elevata area superficiale specifica del materiale.

Ciò crea siti attivi chiari e accessibili necessari per le applicazioni a valle, come l'incapsulamento di nanoparticelle o i compiti di adsorbimento di gas.

Comprendere i Compromessi

Temperatura vs. Tempo

Mentre i forni sottovuoto consentono temperature più basse, ciò può richiedere tempi di attivazione più lunghi.

Se la temperatura è impostata troppo bassa (ad esempio, significativamente al di sotto degli 80 °C), si rischia un'attivazione incompleta, lasciando impurità che bloccano i pori e distorcono i dati sull'area superficiale.

Al contrario, spingere la temperatura oltre i 150 °C, anche sottovuoto, rischia di degradare i leganti organici che tengono insieme la struttura del Ce-MOF.

Resistenza Capillare

Il vuoto aiuta a superare le forze fisiche che trattengono i liquidi all'interno del materiale.

Tuttavia, nei materiali con nanopori estremamente piccoli, la resistenza capillare rimane una sfida.

Idealmente, il livello di vuoto deve essere sufficiente a superare questa resistenza, garantendo che l'umidità profonda venga rimossa piuttosto che solo i solventi superficiali.

Ottimizzare l'Attivazione per i Tuoi Obiettivi

Per garantire le migliori prestazioni del tuo Ce-MOF sintetizzato, personalizza le impostazioni del tuo forno sottovuoto in base al tuo obiettivo specifico.

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Dai priorità alla rimozione di tutte le impurità di leganti mantenendo il vuoto all'estremità superiore dell'intervallo di temperatura sicuro (vicino a 150 °C) per una durata prolungata.

- Se il tuo obiettivo principale è la stabilità strutturale: Opera alla soglia di temperatura inferiore (vicino a 80 °C) e affidati a un vuoto profondo e di alta qualità per guidare l'evaporazione, minimizzando lo stress termico sul framework.

Una corretta attivazione trasforma una polvere sintetizzata in un materiale poroso funzionale e ad alte prestazioni.

Tabella Riassuntiva:

| Fattore di Attivazione | Intervallo dei Parametri | Impatto sul Ce-MOF |

|---|---|---|

| Temperatura | 80 °C – 150 °C | Facilita la rimozione degli ospiti senza collasso del framework |

| Pressione | Ridotta (Vuoto) | Abbassa i punti di ebollizione dei solventi e supera le forze capillari |

| Impurità Target | Acqua, Solventi, Leganti | Libera lo spazio dei pori per esporre i siti catalitici attivi |

| Rischio di Calore Elevato | > 150 °C | Rischio di degradazione dei leganti organici e cedimento strutturale |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è un requisito non negoziabile quando si attivano materiali sensibili come i Ce-MOF. Supportato da R&S e produzione esperte, KINTEK offre forni sottovuoto ad alte prestazioni progettati per fornire gli ambienti termici stabili e i livelli di vuoto profondo richiesti per una corretta attivazione dei materiali.

Che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Assicurati che i tuoi framework rimangano intatti e le tue aree superficiali rimangano elevate: contatta i nostri esperti oggi stesso per trovare la tua soluzione!

Guida Visiva

Riferimenti

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché utilizzare un forno di ricottura sottovuoto per parti LPBF? Ottimizza oggi stesso il rilassamento degli sforzi e la purezza del materiale

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali vantaggi offre un forno a essiccazione sotto vuoto rispetto alle attrezzature di essiccazione standard per il recupero di BHET? Garantire la massima purezza

- Quale ruolo svolge un forno a vuoto industriale ad alta temperatura nel post-trattamento dei nanocristalli semiconduttori?

- Perché il mantenimento di un ambiente ad alto vuoto è essenziale durante la sinterizzazione in fase liquida dei compositi Fe-Cu?

- Come funziona un forno a vuoto per prevenire l'ossidazione dei metalli? Ottenere la purezza nella lavorazione dei metalli ad alta temperatura

- Quali vantaggi offre il trattamento termico sotto vuoto rispetto ai metodi tradizionali? Ottenere una qualità del materiale e un controllo superiori

- Come un forno di cottura sotto vuoto ultra-alto facilita la cottura a media temperatura per cavità di Niobio? | KINTEK