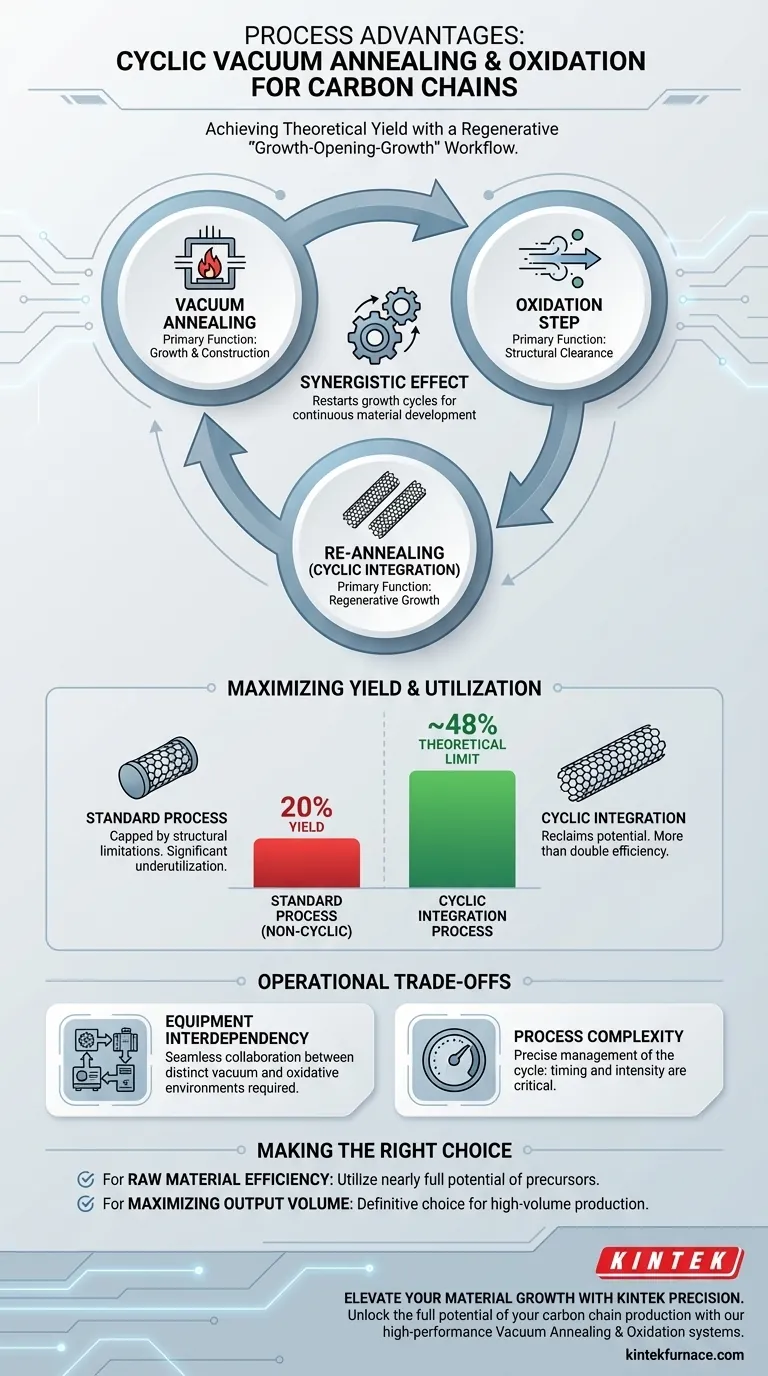

L'integrazione sistematica del processo è fondamentale. Il principale vantaggio di processo della combinazione della ricottura sottovuoto ciclica con apparecchiature di ossidazione risiede nella creazione di un flusso di lavoro rigenerativo "crescita-apertura-crescita". Mentre la ricottura sottovuoto guida la costruzione iniziale delle catene di carbonio, l'ossidazione interviene per rimuovere gli ostacoli strutturali, consentendo ai cicli di ricottura successivi di sfruttare appieno il potenziale delle materie prime.

Questo processo collaborativo risolve i limiti della produzione in un unico passaggio, aumentando la resa delle catene di carbonio nei nanotubi di carbonio a scarica d'arco da 1,45 nm da circa il 20 percento al limite teorico del 48 percento.

La meccanica del flusso di lavoro ciclico

Il ruolo della ricottura sottovuoto

Il fondamento di questo processo sono le apparecchiature di ricottura sottovuoto. La sua funzione principale è facilitare la costruzione iniziale delle catene di carbonio all'interno dei nanotubi. Questo passaggio è responsabile della fase di crescita fisica del materiale.

Il ruolo dell'ossidazione

La crescita spesso si arresta a causa di ostacoli, come tappi chiusi sui nanotubi. Le apparecchiature di ossidazione risolvono questo problema rimuovendo chimicamente questi ostacoli. "Aprendo i tappi", questo passaggio espone l'interno, fornendo nuovi siti attivi per i precursori.

L'effetto sinergico

Il vero vantaggio di processo emerge dal ciclo: ricottura per la crescita, ossidazione per l'apertura e ricottura per un'ulteriore crescita. Questa ripetizione assicura che la crescita non si arresti permanentemente al primo ostacolo. Invece, il processo ricomincia, consentendo un allungamento continuo e uno sviluppo del materiale.

Massimizzare la resa e l'utilizzo

Superare la barriera del 20%

Nei processi standard, non ciclici, la resa è spesso limitata da vincoli strutturali. Per i nanotubi di carbonio a scarica d'arco da 1,45 nm, un approccio in un unico passaggio di solito si traduce in una resa di circa il 20 percento. Questa cifra bassa rappresenta una significativa sottoutilizzazione delle materie prime.

Raggiungere il limite teorico

Introducendo il passaggio di ossidazione ciclica, il processo recupera il potenziale delle materie prime. La rimozione degli ostacoli consente alla fase di ricottura di spingere la produzione vicino al limite teorico del 48 percento. Ciò rappresenta un aumento dell'efficienza superiore al doppio rispetto ai metodi standard.

Comprendere i compromessi operativi

Interdipendenza delle apparecchiature

Questo metodo si basa sulla collaborazione senza interruzioni tra due diversi tipi di apparecchiature. A differenza di una linea di produzione lineare, questo richiede un flusso di lavoro che possa alternare tra ambienti sottovuoto e atmosfere ossidative.

Complessità del processo

Raggiungere il limite teorico richiede una gestione precisa del ciclo "crescita-apertura-crescita". Gli operatori devono garantire che la fase di ossidazione sia sufficiente ad aprire i tappi senza danneggiare le catene esistenti e che la ricottura venga reintrodotta al momento giusto per riprendere la crescita.

Fare la scelta giusta per il tuo obiettivo

Quando valuti questa combinazione di apparecchiature per la tua linea di produzione, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'efficienza delle materie prime: questa combinazione è essenziale, poiché ti consente di utilizzare quasi tutto il potenziale dei tuoi precursori piuttosto che scartarli dopo una singola fase di crescita.

- Se il tuo obiettivo principale è massimizzare il volume di produzione: la capacità di passare da una resa del 20% a una resa del 48% rende questo processo ciclico la scelta definitiva per la produzione di catene di carbonio ad alto volume.

Sfruttando le forze alternate di costruzione e pulizia, trasformi un processo chimico stagnante in un sistema di produzione dinamico ad alta resa.

Tabella riassuntiva:

| Fase del processo | Funzione principale | Vantaggio chiave |

|---|---|---|

| Ricottura sottovuoto | Crescita e costruzione | Formazione iniziale delle catene di carbonio all'interno dei nanotubi |

| Passaggio di ossidazione | Pulizia strutturale | Apre i tappi dei nanotubi e rimuove gli ostacoli alla crescita |

| Integrazione ciclica | Crescita rigenerativa | Riavvia i cicli di crescita per raggiungere i limiti di resa teorici |

| Confronto delle rese | Ottimizzazione dell'efficienza | Aumenta l'utilizzo delle materie prime dal 20% a circa il 48% |

Eleva la crescita dei tuoi materiali con KINTEK Precision

Sblocca il pieno potenziale della tua produzione di catene di carbonio con sistemi termici ad alte prestazioni di KINTEK. I nostri avanzati sistemi di ricottura sottovuoto e ossidazione forniscono l'ambiente preciso necessario per padroneggiare il ciclo "crescita-apertura-crescita", aiutandoti a superare le barriere di resa tradizionali e a raggiungere i limiti teorici.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD. Sia che tu abbia bisogno di forni standard ad alta temperatura da laboratorio o di soluzioni completamente personalizzabili su misura per le tue esigenze di ricerca uniche, forniamo l'affidabilità che il tuo progetto richiede.

Pronto a ottimizzare la tua resa? Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato.

Guida Visiva

Riferimenti

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come funziona la tempra sottovuoto? Ottieni una durezza superiore con una finitura pulita e brillante

- Perché il caricamento a pila verticale è superiore al caricamento a pila sfalsata nel trattamento termico a gas in batch? Ottimizzare il flusso di gas e la qualità

- A cosa serve il sinter nell'altoforno? Il mangime ingegnerizzato per la massima efficienza

- Qual è la funzione di un forno di austenitizzazione sotto vuoto per l'acciaio SCM440? Ottenere un trattamento termico di precisione

- Perché è necessario un forno sottovuoto per la post-elaborazione del Seleniuro di Indio? Preservare le prestazioni dei nanosheet di InSe

- Qual è lo scopo principale dell'utilizzo di un forno ad arco sotto vuoto per le leghe (AlTiV)100−xCrx? Garantire purezza e purezza

- Come un forno a resistenza di grafite facilita la nitrurazione della polvere di silicio? Ottieni l'eccellenza ceramica

- Perché è necessario un forno di essiccazione sotto vuoto di precisione per la lavorazione dei fogli di elettrodi nel rivestimento di sospensioni LMFP? Essiccazione essenziale