Dal punto di vista operativo, il vantaggio principale di un forno a trattamento termico sottovuoto è la sua capacità di creare un ambiente chimicamente inerte. Ciò fornisce un livello di controllo ineguagliabile sul processo, prevenendo completamente reazioni superficiali come ossidazione e decarburazione. Il risultato è una purezza del materiale superiore, una finitura superficiale brillante senza scolorimento e risultati altamente riproducibili che semplicemente non sono possibili con i forni a atmosfera tradizionali.

Un forno sottovuoto trasforma il trattamento termico da un'arte a una scienza. Rimuovendo le variabili atmosferiche, garantisce che le uniche modifiche apportate al materiale siano quelle che si intendono, portando a una qualità metallurgica superiore, rese di processo più elevate e un ambiente operativo più pulito e sicuro.

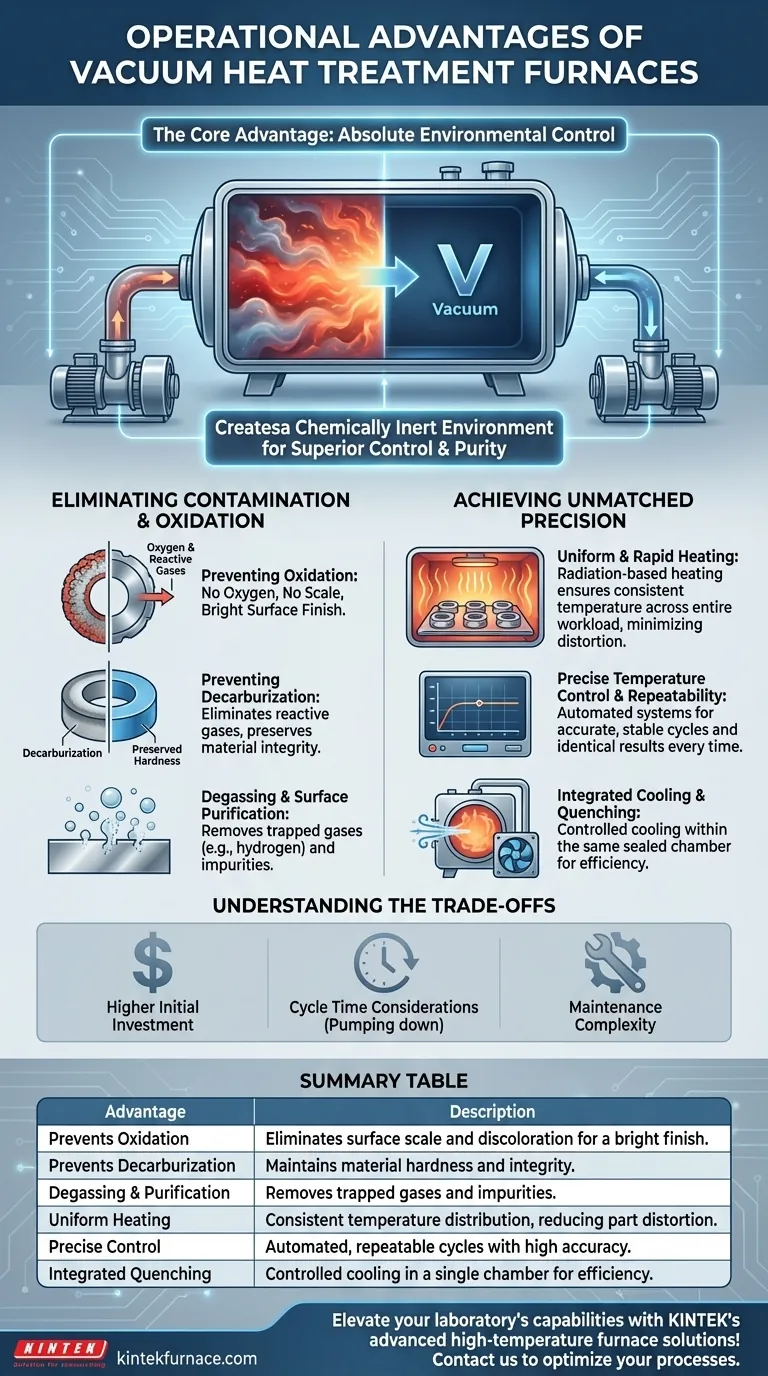

Il Vantaggio Fondamentale: Controllo Ambientale Assoluto

La caratteristica distintiva di un forno sottovuoto è la rimozione di aria e altri gas reattivi dalla camera di riscaldamento. Questa differenza fondamentale guida la maggior parte dei suoi benefici operativi.

Eliminazione di Ossidazione e Contaminazione

In un forno convenzionale, l'ossigeno presente nell'aria reagisce con la superficie metallica calda, creando uno strato di scaglia o ossido. Un forno sottovuoto rimuove virtualmente tutto l'ossigeno, prevenendo completamente questa ossidazione.

Ciò lascia il pezzo con una finitura superficiale pulita e brillante, eliminando la necessità di pulizia o lavorazione post-processo per rimuovere la scaglia. Impedisce inoltre che altri contaminanti presenti nell'aria reagiscano con il pezzo.

Prevenzione della Decarburazione

Per molti acciai, il carbonio nella lega può reagire con l'ossigeno o il vapore acqueo ad alte temperature, un processo chiamato decarburazione. Questo ammorbidisce lo strato superficiale e degrada le proprietà meccaniche del materiale.

Operando sottovuoto, i gas reattivi che causano la decarburazione vengono eliminati, preservando l'integrità e la durezza prevista della superficie del materiale.

Degasaggio e Purificazione della Superficie

L'ambiente sottovuoto ha un vantaggio aggiuntivo: estrae attivamente sostanze indesiderate dal materiale stesso. Ciò include gas intrappolati come l'idrogeno e impurità superficiali come gli oli.

Questo effetto di degasaggio e pulizia si traduce in un prodotto finale più puro, fondamentale per prevenire problemi come l'infragilimento da idrogeno e migliorare la durata complessiva del materiale.

Ottenere una Precisione di Processo Ineguagliabile

Oltre all'ambiente pulito, i forni sottovuoto offrono un controllo superiore sul ciclo termico stesso.

Riscaldamento Uniforme e Rapido

I forni sottovuoto utilizzano elementi riscaldanti ad alta efficienza che forniscono una distribuzione del calore estremamente uniforme. Poiché non c'è aria per trasferire il calore in modo non uniforme tramite convezione, i pezzi vengono riscaldati principalmente per irraggiamento, garantendo temperature coerenti su tutto il carico di lavoro.

Ciò comporta uno stress termico minimo e una distorsione del pezzo, il che è fondamentale per geometrie complesse e componenti con tolleranze ristrette.

Controllo Preciso della Temperatura e Ripetibilità

I moderni forni sottovuoto sono dotati di sistemi automatizzati controllati da computer. Ciò consente un controllo e una stabilità della temperatura altamente accurati durante l'intero ciclo di trattamento termico.

Una volta definita una ricetta di processo, questa può essere eseguita identicamente ogni volta, garantendo un'alta percentuale di pezzi conformi e eliminando le variazioni da pezzo a pezzo.

Raffreddamento e Tempra Integrati

Molti forni sottovuoto sono sistemi tutto in uno che includono funzionalità per il raffreddamento rapido. Dopo il ciclo di riscaldamento, la camera può essere riempita con un gas inerte come azoto o argon per temprare il materiale a una velocità controllata.

Ciò consente a più processi, come tempra e rinvenimento, di avvenire all'interno di un unico ambiente sigillato, riducendo la manipolazione e migliorando l'efficienza complessiva.

Comprendere i Compromessi

Sebbene potenti, la tecnologia sottovuoto non è una soluzione universale. È importante riconoscerne il contesto operativo specifico.

Maggiore Investimento Iniziale

I forni sottovuoto sono macchine complesse che coinvolgono pompe per il vuoto, sistemi di controllo sofisticati e camere sigillate. Questa tecnologia comporta un costo di capitale significativamente più elevato rispetto ai forni a atmosfera convenzionali.

Considerazioni sul Tempo Ciclo

Sebbene il riscaldamento possa essere rapido, il tempo necessario per pompare la camera al livello di vuoto richiesto aumenta il tempo ciclo complessivo. Per alcuni pezzi a basso valore e ad alto volume, questo può essere un fattore limitante rispetto ai forni a atmosfera continui.

Complessità della Manutenzione

La manutenzione di un sistema sottovuoto richiede conoscenze specialistiche. Guarnizioni, pompe e strumentazione devono essere mantenute in perfetto stato di funzionamento per garantire l'integrità del vuoto, aggiungendo un livello di complessità alla manutenzione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di trattamento termico corretto dipende interamente dal tuo materiale, dalla complessità del pezzo e dai requisiti di qualità.

- Se la tua priorità principale è la finitura superficiale e la purezza metallurgica: Un forno sottovuoto è la scelta superiore, poiché previene completamente l'ossidazione e la decarburazione per materiali sensibili come acciaio ad alto tenore di cromo, leghe e acciai per utensili.

- Se la tua priorità principale è la ripetibilità del processo per componenti critici: Il controllo preciso e automatizzato di un forno sottovuoto garantisce risultati coerenti, riduce i tassi di scarto e assicura che i pezzi soddisfino specifiche rigorose.

- Se la tua priorità principale è la riduzione dei costi su pezzi semplici a basso tenore di carbonio: Un forno a atmosfera tradizionale potrebbe essere più economico se una finitura superficiale perfetta e una purezza metallurgica assoluta non sono richieste.

In definitiva, l'adozione del trattamento termico sottovuoto è una decisione strategica per dare priorità alla qualità, alla coerenza e al controllo del processo rispetto a tutto il resto.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'Ossidazione | Elimina scaglie superficiali e scolorimento rimuovendo l'ossigeno, garantendo una finitura brillante. |

| Previene la Decarburazione | Mantiene la durezza e l'integrità del materiale evitando la perdita di carbonio negli acciai. |

| Degasaggio e Purificazione | Rimuove gas intrappolati e impurità per un prodotto più puro e duraturo. |

| Riscaldamento Uniforme | Utilizza l'irraggiamento per una distribuzione coerente della temperatura, riducendo la distorsione del pezzo. |

| Controllo Preciso | I sistemi automatizzati consentono cicli ripetibili con elevata precisione e stabilità. |

| Tempra Integrata | Consente il raffreddamento controllato all'interno della stessa camera, migliorando l'efficienza. |

Porta le capacità del tuo laboratorio a un livello superiore con le soluzioni forni ad alta temperatura avanzate di KINTEK!

Sfruttando un'eccezionale attività di R&S e la produzione interna, forniamo a diversi laboratori forni a trattamento termico sottovuoto affidabili che garantiscono qualità metallurgica superiore, prevengono l'ossidazione e forniscono risultati precisi e riproducibili. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche.

Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e aumentare la tua efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega