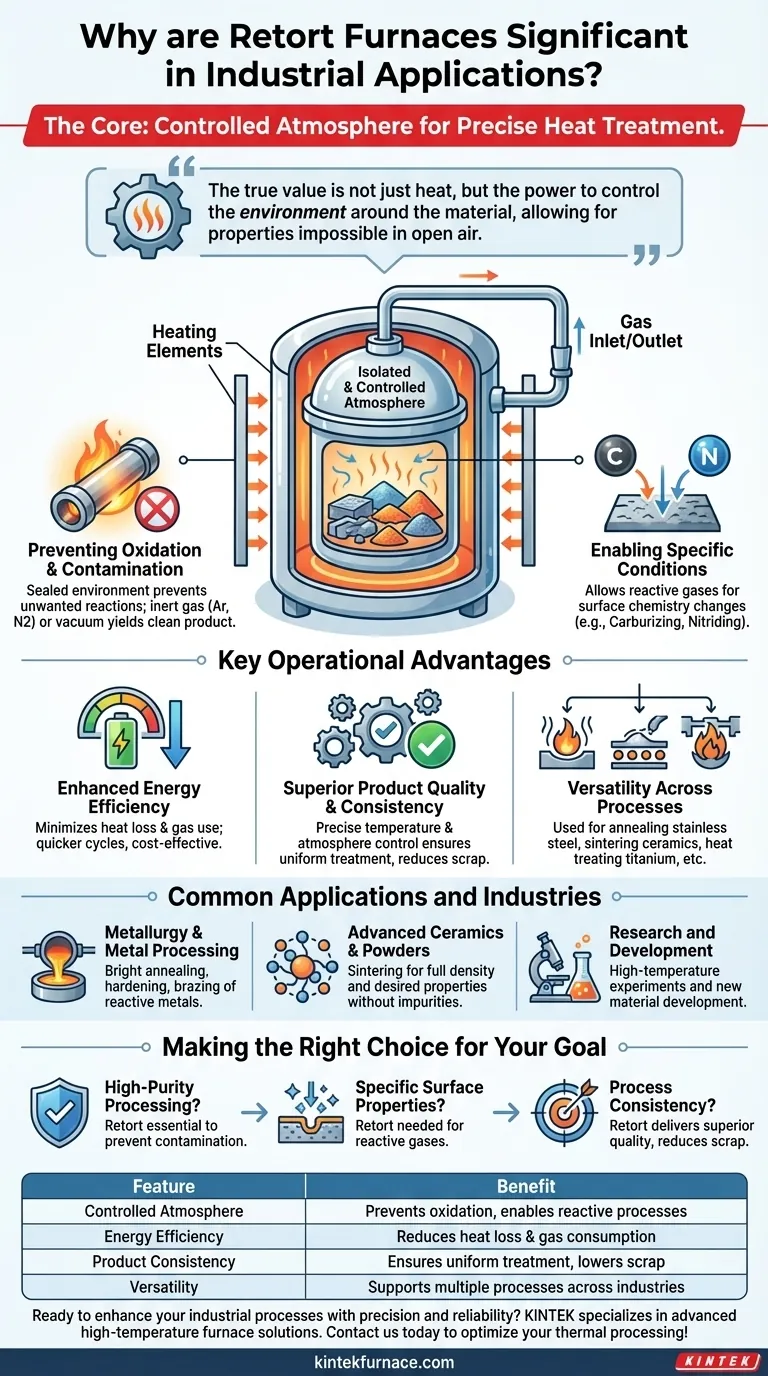

Nella sua essenza, il significato di un forno a cassetta risiede nella sua capacità di eseguire un trattamento termico preciso all'interno di un'atmosfera completamente isolata e controllata. A differenza dei forni convenzionali aperti all'aria, un forno a cassetta utilizza un contenitore sigillato—la cassetta (retort)—per alloggiare il materiale, proteggendolo dall'ossidazione e dalla contaminazione e consentendo al contempo ambienti chimici altamente specifici per risultati superiori.

Il vero valore di un forno a cassetta non è semplicemente il calore che fornisce, ma la sua potenza di controllare l'ambiente circostante il materiale riscaldato. Questo controllo è ciò che permette la produzione di materiali avanzati con proprietà impossibili da ottenere in un processo all'aria aperta.

Il Principio Definitivo: L'Atmosfera Controllata

La caratteristica distintiva che differenzia un forno a cassetta è la cassetta stessa: una camera sigillata e a tenuta di gas che isola il carico dagli elementi riscaldanti e dall'atmosfera esterna. Questo design fondamentale sblocca diverse capacità critiche.

### Prevenzione dell'Ossidazione e della Contaminazione

Molti metalli, leghe e ceramiche avanzate sono altamente reattivi con l'ossigeno, specialmente ad alte temperature. Riscaldarli in un forno normale provoca ossidazione, formazione di scaglie e compromissione dell'integrità del materiale.

La cassetta crea un ambiente sigillato in cui l'aria ambiente può essere pompata fuori e sostituita con un gas inerte come argon o azoto, o persino un vuoto. Ciò previene completamente reazioni indesiderate, con conseguente prodotto finale pulito, brillante e non compromesso.

### Abilitazione di Condizioni Atmosferiche Specifiche

Oltre a prevenire la contaminazione, la cassetta consente l'introduzione di gas reattivi specifici per ottenere i cambiamenti chimici desiderati nel materiale.

Processi come la cementazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) si basano su questa capacità per alterare precisamente la chimica superficiale e la durezza di un pezzo. Questo livello di controllo del processo è fondamentale per la metallurgia moderna.

Vantaggi Operativi Chiave

Il design di un forno a cassetta si traduce direttamente in vantaggi tangibili in termini di efficienza, coerenza e convenienza.

### Maggiore Efficienza Energetica

Contenendo il calore e l'atmosfera all'interno di una camera sigillata, i forni a cassetta minimizzano la perdita di calore e riducono il volume di gas necessario per l'elaborazione.

Ciò porta a cicli di riscaldamento più rapidi e a una significativa diminuzione del consumo di carburante o elettricità, rendendo il processo complessivo più conveniente.

### Qualità e Coerenza Superiori del Prodotto

La combinazione di un controllo preciso della temperatura e di un'atmosfera gestita assicura che ogni pezzo in un lotto riceva esattamente lo stesso trattamento.

Ciò elimina la variabilità del processo, con conseguenti proprietà del materiale altamente coerenti, riduzione dei tassi di scarto e maggiore affidabilità per i componenti critici utilizzati in settori come l'elettronica e la metallurgia.

### Versatilità Tra i Processi

I forni a cassetta non sono macchine per un compito singolo. Il loro controllo ambientale li rende incredibilmente versatili per un'ampia gamma di processi termici.

Sono utilizzati per tutto, dalla ricottura dell'acciaio inossidabile e il trattamento termico del titanio alla sinterizzazione di ceramiche avanzate e alla calcinazione di polveri speciali per applicazioni chimiche.

Applicazioni e Settori Comuni

Le capacità uniche dei forni a cassetta li rendono indispensabili in diversi campi ad alta tecnologia.

### Metallurgia e Lavorazione dei Metalli

In metallurgia, i forni a cassetta sono essenziali per i processi che richiedono una finitura pulita o proprietà superficiali specifiche. Le applicazioni chiave includono la ricottura brillante dell'acciaio inossidabile, la tempra, la brasatura e il trattamento termico di metalli reattivi come il titanio.

### Ceramiche Avanzate e Polveri

La produzione di ceramiche ad alte prestazioni e polveri metalliche si basa su un processo chiamato sinterizzazione, in cui le particelle vengono fuse insieme ad alte temperature.

Un forno a cassetta fornisce l'ambiente pulito e controllato necessario per raggiungere la piena densità e le proprietà del materiale desiderate senza introdurre impurità.

### Ricerca e Sviluppo

Università, laboratori nazionali e dipartimenti di R&S aziendali utilizzano ampiamente i forni a cassetta per esperimenti ad alta temperatura e sviluppo di nuovi materiali. La capacità di controllare con precisione ogni variabile li rende uno strumento ideale per l'indagine scientifica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno a cassetta è necessario, è necessario valutare i requisiti atmosferici del proprio specifico processo termico.

- Se il tuo obiettivo principale è l'elaborazione di materiali di elevata purezza: Un forno a cassetta è inderogabile per prevenire l'ossidazione e la contaminazione di materiali sensibili.

- Se il tuo obiettivo principale è ottenere proprietà superficiali specifiche: La capacità di introdurre gas reattivi rende un forno a cassetta essenziale per processi come la nitrurazione o la cementazione.

- Se il tuo obiettivo principale è la coerenza del processo per componenti critici: Il controllo ineguagliabile della temperatura e dell'atmosfera di un forno a cassetta fornirà una qualità superiore e ridurrà gli scarti.

In definitiva, scegliere un forno a cassetta è una decisione di dare priorità al controllo assoluto del processo e all'integrità del prodotto finale rispetto a tutti gli altri fattori.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Atmosfera Controllata | Previene l'ossidazione e la contaminazione, abilita processi con gas reattivi |

| Efficienza Energetica | Riduce la perdita di calore e il consumo di gas per risparmi sui costi |

| Coerenza del Prodotto | Assicura un trattamento uniforme, riduce i tassi di scarto |

| Versatilità | Supporta ricottura, sinterizzazione e altro in diversi settori |

Pronto a migliorare i tuoi processi industriali con precisione e affidabilità? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i forni a cassetta su misura per metallurgia, ceramica e R&S. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze uniche con prodotti come forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Contattaci oggi per discutere come possiamo ottimizzare il tuo trattamento termico per risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati