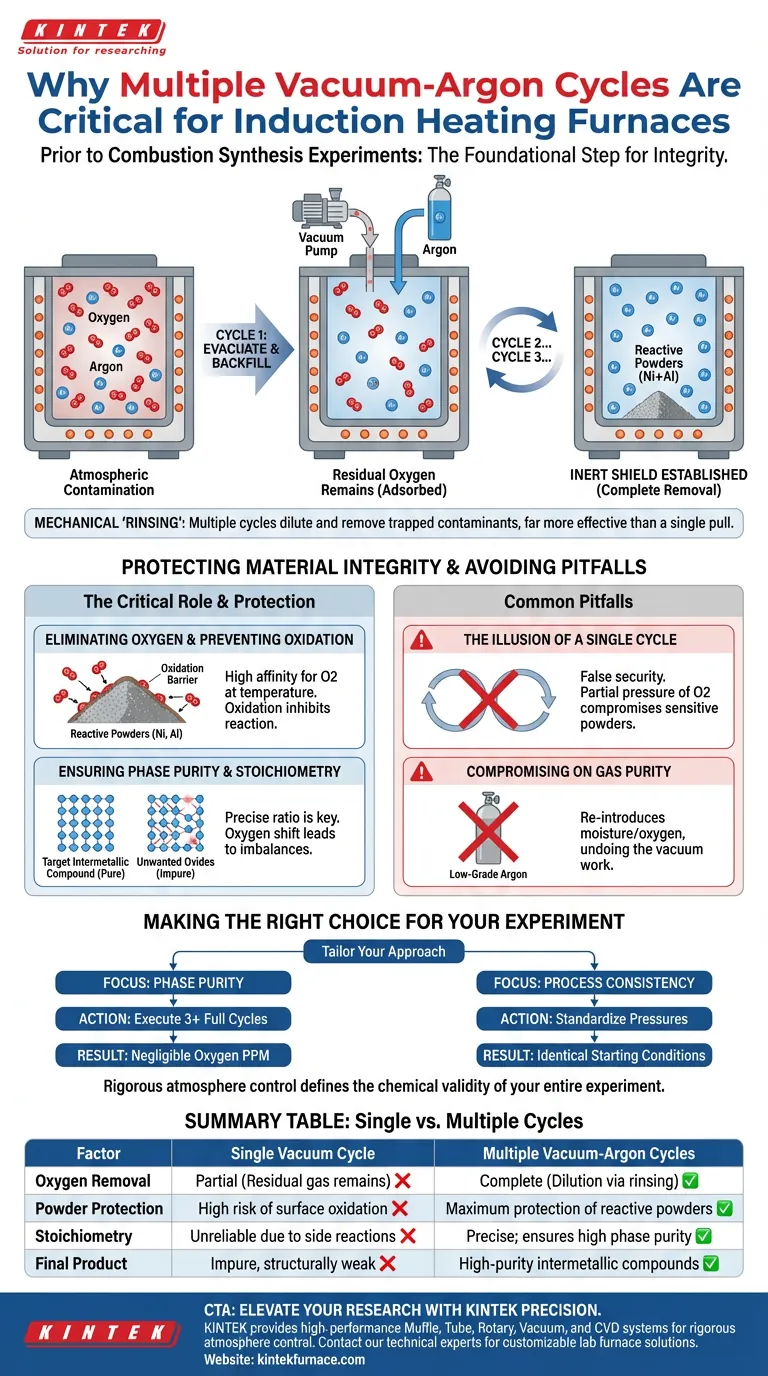

Molteplici cicli vuoto-argon rappresentano il passo fondamentale per garantire l'integrità degli esperimenti di sintesi per combustione all'interno di un forno a riscaldamento a induzione. Questo processo ripetitivo è necessario per spurgare completamente l'ossigeno atmosferico dalla camera del forno e sostituirlo con un'atmosfera protettiva e inerte di argon, prevenendo così il degrado delle polveri metalliche reattive.

Una singola evacuazione è raramente sufficiente per rimuovere tutti i contaminanti; l'esecuzione di cicli multipli garantisce la completa rimozione dell'ossigeno, preservando la corretta stechiometria chimica e la purezza di fase del composto intermetallico finale.

Il Ruolo Critico del Controllo dell'Atmosfera

Eliminazione dell'Ossigeno Residuo

L'obiettivo primario di questi cicli è l'evacuazione totale dell'ossigeno. Le pompe per alto vuoto sono efficaci, ma un'unica aspirazione lascia spesso molecole di gas residue adsorbite alle pareti della camera o intrappolate nel letto di polvere.

Ripetendo il lavaggio della camera con argon e rievacuandola, si diluiscono e si rimuovono questi contaminanti residui. Questo "lavaggio" meccanico dell'atmosfera è molto più efficace di una singola fase di vuoto prolungata.

Creazione di uno Scudo Inerte

Una volta rimosso l'ossigeno, la fase finale prevede il riempimento della camera con argon di elevata purezza. Questo crea un ambiente non reattivo che avvolge il campione.

Questo scudo inerte è necessario per facilitare le alte temperature richieste per il riscaldamento a induzione senza innescare reazioni indesiderate con l'aria circostante.

Protezione dell'Integrità del Materiale

Prevenzione dell'Ossidazione delle Polveri

La sintesi per combustione utilizza spesso materiali grezzi altamente reattivi, come le polveri di nichel e alluminio. Questi metalli hanno un'elevata affinità per l'ossigeno, specialmente all'aumentare delle temperature.

Senza un'atmosfera rigorosamente inerte, queste polveri si ossideranno rapidamente prima che la reazione di sintesi possa avvenire. Questa ossidazione crea una barriera tra le particelle, inibendo il meccanismo di reazione desiderato.

Garanzia di Purezza di Fase e Stechiometria

Il successo dell'esperimento dipende da un preciso rapporto tra i reagenti, noto come stechiometria chimica. Se l'ossigeno consuma una parte dell'alluminio o del nichel, il rapporto del metallo rimanente disponibile si sposta.

Questo squilibrio porta alla formazione di ossidi indesiderati anziché al composto intermetallico nichel-alluminio target. Cicli multipli assicurano che il prodotto finale mantenga un'elevata purezza di fase e la corretta composizione chimica.

Errori Comuni da Evitare

L'Illusione di un Singolo Ciclo

Un errore comune è presumere che raggiungere una volta un alto livello di vuoto sia sufficiente. Anche ad alto vuoto, la pressione parziale dell'ossigeno può rimanere abbastanza alta da compromettere polveri sensibili nanometriche o micrometriche.

Saltare l'aspetto del "ciclo" crea un falso senso di sicurezza, spesso con conseguenti campioni strutturalmente deboli o chimicamente impuri.

Compromesso sulla Purezza del Gas

L'efficacia di questo processo dipende interamente dalla qualità dell'argon utilizzato durante le fasi di riempimento.

L'uso di argon di bassa qualità introduce umidità o tracce di ossigeno nel sistema, annullando di fatto il lavoro della pompa per vuoto e contaminando la sintesi.

Fare la Scelta Giusta per il Tuo Esperimento

Per massimizzare il successo della tua sintesi per combustione nichel-alluminio, adatta il tuo approccio in base alle tue esigenze specifiche:

- Se la tua attenzione principale è la Purezza di Fase: Esegui almeno tre cicli completi vuoto-argon per minimizzare matematicamente le parti per milione di ossigeno a livelli trascurabili.

- Se la tua attenzione principale è la Coerenza del Processo: Standardizza la specifica pressione di vuoto e la pressione di riempimento di argon per ogni ciclo per garantire condizioni iniziali identiche per ogni esecuzione.

Un rigoroso controllo dell'atmosfera non è solo un passo preparatorio; è la variabile che definisce la validità chimica dell'intero esperimento.

Tabella Riassuntiva:

| Fattore | Singolo Ciclo di Vuoto | Molteplici Cicli Vuoto-Argon |

|---|---|---|

| Rimozione Ossigeno | Parziale (rimangono gas residui) | Completa (diluizione tramite lavaggio meccanico) |

| Protezione Polveri | Alto rischio di ossidazione superficiale | Massima protezione delle polveri reattive |

| Stechiometria | Inaffidabile a causa di reazioni secondarie | Precisa; garantisce elevata purezza di fase |

| Prodotto Finale | Impuro, strutturalmente debole | Composti intermetallici ad alta purezza |

Eleva la Tua Ricerca con la Precisione KINTEK

Non lasciare che la contaminazione atmosferica comprometta i tuoi risultati. KINTEK fornisce sistemi ad alte prestazioni di Muffola, Tubo, Rotativi, Vuoto e CVD, specificamente ingegnerizzati per un rigoroso controllo dell'atmosfera. Supportati da R&S e produzione esperte, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le esigenze rigorose della sintesi per combustione e della scienza dei materiali.

Pronto a garantire una stechiometria e una purezza di fase perfette?

Contatta oggi stesso i nostri esperti tecnici per trovare la soluzione di forno ideale per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali settori utilizzano comunemente forni fusori? Applicazioni chiave nella metallurgia, aerospaziale e altro ancora

- Qual è il ruolo di un forno ad arco sotto vuoto nella preparazione degli HEA? Raggiungere una perfetta omogeneità della lega

- Quali sono le principali sfide affrontate dal mercato dei forni a induzione a fusione IGBT? Navigare tra costi elevati e complessità

- Perché i tubi di rame cavi vengono utilizzati per le bobine dei forni a induzione? Raffreddamento essenziale per la fusione ad alta potenza

- Come funzionano i forni a induzione nella fusione dei metalli? Sblocca soluzioni di fusione efficienti e di alta qualità

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Qual è il ruolo di un forno ad arco sotto vuoto nella fusione della lega saldante Sn-Ag-Cu-Mn-Er? Fusione di precisione per la purezza

- Il riscaldamento a induzione funziona sulla grafite? Sblocca una lavorazione rapida ad alta temperatura