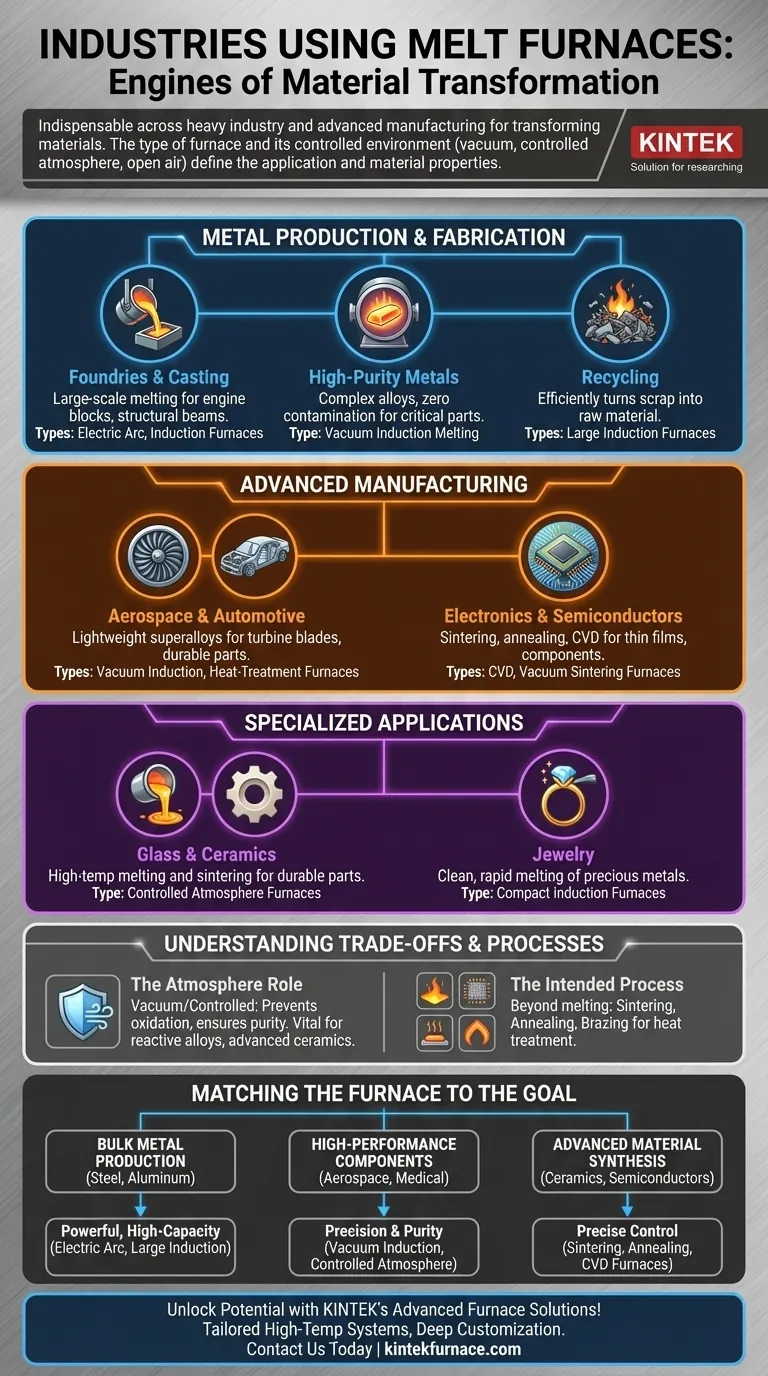

Fondamentalmente, i forni fusori sono i motori della trasformazione dei materiali, rendendoli indispensabili in quasi tutti i settori dell'industria pesante e della produzione avanzata. Sono ampiamente utilizzati nella lavorazione dei metalli, nelle fonderie (acciaio e alluminio), nel riciclo, nell'aerospaziale, nell'automotive e nell'elettronica, nonché nella produzione di vetro, ceramica e persino gioielli.

Il termine "forno fusorio" è una classificazione ampia. Il tipo specifico di forno e il suo ambiente controllato — che sia sottovuoto, a atmosfera controllata o all'aria aperta — è ciò che definisce veramente la sua applicazione industriale e detta le proprietà del materiale finale.

La Fondazione: Produzione e Fabbricazione di Metalli

L'uso più comune e su larga scala dei forni fusori è nella creazione e formatura dei metalli. Questo costituisce la spina dorsale delle infrastrutture e della produzione globale.

Fonderie e Colata di Metalli

Le fonderie sono i principali utilizzatori di forni fusori su larga scala. Qui, materie prime come ferro, acciaio e alluminio vengono fuse in vaste quantità per essere colate in prodotti industriali e di consumo fondamentali.

Queste fusioni vanno dai blocchi motore nell'industria automobilistica alle travi strutturali per l'edilizia e ai carter per i macchinari industriali.

Metalli e Leghe di Alta Purezza

Per le applicazioni più esigenti, la fusione standard non è sufficiente. I forni a induzione sottovuoto sono utilizzati per creare metalli altamente puri e leghe complesse prive di contaminazione.

Questo processo è fondamentale per produrre materiali che devono resistere a condizioni estreme, come valvole intricate per la lavorazione chimica o leghe specializzate per il settore energetico.

Riciclo e Trattamento dei Rottami Metallici

I forni fusori sono il cuore dell'industria del riciclo dei metalli. Fondono in modo efficiente rottami di acciaio, alluminio e altri metalli, trasformando i rifiuti in materia prima preziosa per nuovi cicli produttivi. Questo è un pilastro dell'economia circolare.

Produzione Avanzata e Materiali ad Alte Prestazioni

Oltre alla produzione di massa, i forni specializzati sono fondamentali per creare i materiali ad alte prestazioni che guidano la tecnologia moderna.

Componenti Aerospaziali e Automobilistici

L'industria aerospaziale si affida ai forni per produrre superleghe leggere e ad alta resistenza per pale di turbine dei motori a reazione e componenti strutturali. La precisione e l'integrità del materiale sono fondamentali.

Allo stesso modo, il settore automobilistico utilizza processi di trattamento termico avanzati nei forni per creare parti di veicoli più resistenti, durevoli e sicure.

Elettronica e Semiconduttori

Nell'industria elettronica, i forni sono utilizzati per più della semplice fusione. Processi come la sinterizzazione, la ricottura e la deposizione chimica da vapore (CVD) sono essenziali.

I forni CVD, ad esempio, sono utilizzati per depositare film ultrasottili su wafer semiconduttori. I forni a sinterizzazione sottovuoto sono utilizzati per fondere polveri metalliche o ceramiche in componenti solidi per dispositivi elettronici avanzati.

Oltre i Metalli: Applicazioni Industriali Specializzate

La necessità di controllare il calore estremo si estende ben oltre il mondo della metallurgia.

Produzione di Vetro e Ceramica

La produzione di vetro richiede la fusione di sabbia silicea e altri ingredienti ad alte temperature. Allo stesso modo, i forni ad atmosfera controllata sono essenziali nell'industria della ceramica per processi come la sinterizzazione, che trasforma le polveri in parti ceramiche dure e resistenti.

Queste ceramiche avanzate sono utilizzate in tutto, dall'elettronica e dalle armature corporee agli impianti medici.

Gioielleria e Metalli Preziosi

Su scala più piccola e precisa, l'industria della gioielleria utilizza forni a induzione compatti. Questi consentono la fusione pulita e rapida di metalli preziosi come oro, argento e platino, garantendo la purezza e minimizzando la perdita di materiale durante la fusione.

Comprendere i Compromessi: Non Tutti i Forni Sono Uguali

La scelta di un forno non riguarda il settore, ma il processo specifico del materiale richiesto. I differenziatori chiave sono l'atmosfera, il metodo di riscaldamento e il processo previsto.

Il Ruolo dell'Atmosfera

Viene utilizzata un'atmosfera sottovuoto o controllata per prevenire reazioni tra il materiale fuso e l'aria, come l'ossidazione. Ciò è vitale per produrre metalli di elevata purezza, leghe reattive (come il titanio) e ceramiche avanzate dove qualsiasi contaminazione degraderebbe le prestazioni.

Il Processo Inteso

Il termine "forno" spesso comprende più della semplice fusione. La sinterizzazione (fusione di polveri con calore al di sotto del punto di fusione), la ricottura (ammorbidimento del materiale per migliorarne la lavorabilità) e la brasatura (unione di componenti con un metallo d'apporto) sono tutti processi di trattamento termico critici eseguiti in forni industriali.

Abbinare il Forno all'Obiettivo Industriale

La scelta della tecnologia del forno è dettata interamente dalle proprietà desiderate del prodotto finale.

- Se il tuo obiettivo principale è la produzione di massa di metalli (acciaio, alluminio): La tua esigenza è di sistemi potenti e di grande capacità come forni ad arco elettrico o grandi forni a induzione progettati per un alto rendimento.

- Se il tuo obiettivo principale sono i componenti ad alte prestazioni (aerospaziale, medicale): La tua esigenza è di precisione e purezza, indirizzandoti verso forni a induzione sottovuoto o forni ad atmosfera controllata.

- Se il tuo obiettivo principale è la sintesi di materiali avanzati (ceramiche, semiconduttori): La tua esigenza è di un controllo preciso della temperatura e dell'atmosfera, che si trova nei forni specializzati per sinterizzazione, ricottura o CVD.

In definitiva, comprendere la specifica trasformazione del materiale che devi realizzare è la chiave per selezionare la giusta tecnologia di lavorazione termica.

Tabella Riassuntiva:

| Settore | Applicazioni Comuni | Tipi di Forno Chiave |

|---|---|---|

| Produzione e Fabbricazione di Metalli | Fusione di blocchi motore, travi strutturali | Forni ad Arco Elettrico, a Induzione |

| Riciclo | Fusione di rottami di acciaio e alluminio | Grandi Forni a Induzione |

| Aerospaziale e Automobilistico | Produzione di superleghe per pale di turbine | Forni a Induzione Sottovuoto |

| Elettronica e Semiconduttori | Sinterizzazione, ricottura, CVD per componenti | Forni CVD, a Sinterizzazione Sottovuoto |

| Vetro e Ceramica | Produzione di parti durevoli e vetro | Forni ad Atmosfera Controllata |

| Gioielleria | Fusione di metalli preziosi come oro e argento | Forni a Induzione Compatti |

Sblocca il pieno potenziale dei tuoi processi industriali con le soluzioni per forni avanzati di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi su misura per alte temperature. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD — è progettata per soddisfare le vostre esigenze uniche, sia che siate nel campo della lavorazione dei metalli, aerospaziale, elettronica o ceramica. Approfittate della nostra forte capacità di personalizzazione approfondita per ottenere un controllo preciso della temperatura, ambienti privi di contaminazione e risultati materiali superiori. Pronti ad aumentare la vostra efficienza e innovazione? Contattateci oggi per una consulenza e scoprite come possiamo supportare le vostre applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori