I crogioli di zirconia stabilizzata con ossido di magnesio sono la scelta definitiva per la metallurgia ad alta temperatura perché risolvono le doppie sfide del cedimento strutturale e della contaminazione chimica. Sono specificamente progettati per resistere agli shock termici e alla corrosione durante la lavorazione di leghe con punti di fusione fino a 1900 gradi Celsius.

Le leghe ad alta temperatura sono notoriamente difficili da lavorare perché attaccano i normali recipienti ceramici e inducono crepe durante il rapido riscaldamento. La zirconia stabilizzata con ossido di magnesio mitiga questi rischi combinando un'eccezionale stabilità agli shock termici con l'inerzia chimica, garantendo sia l'integrità del recipiente che la purezza della lega.

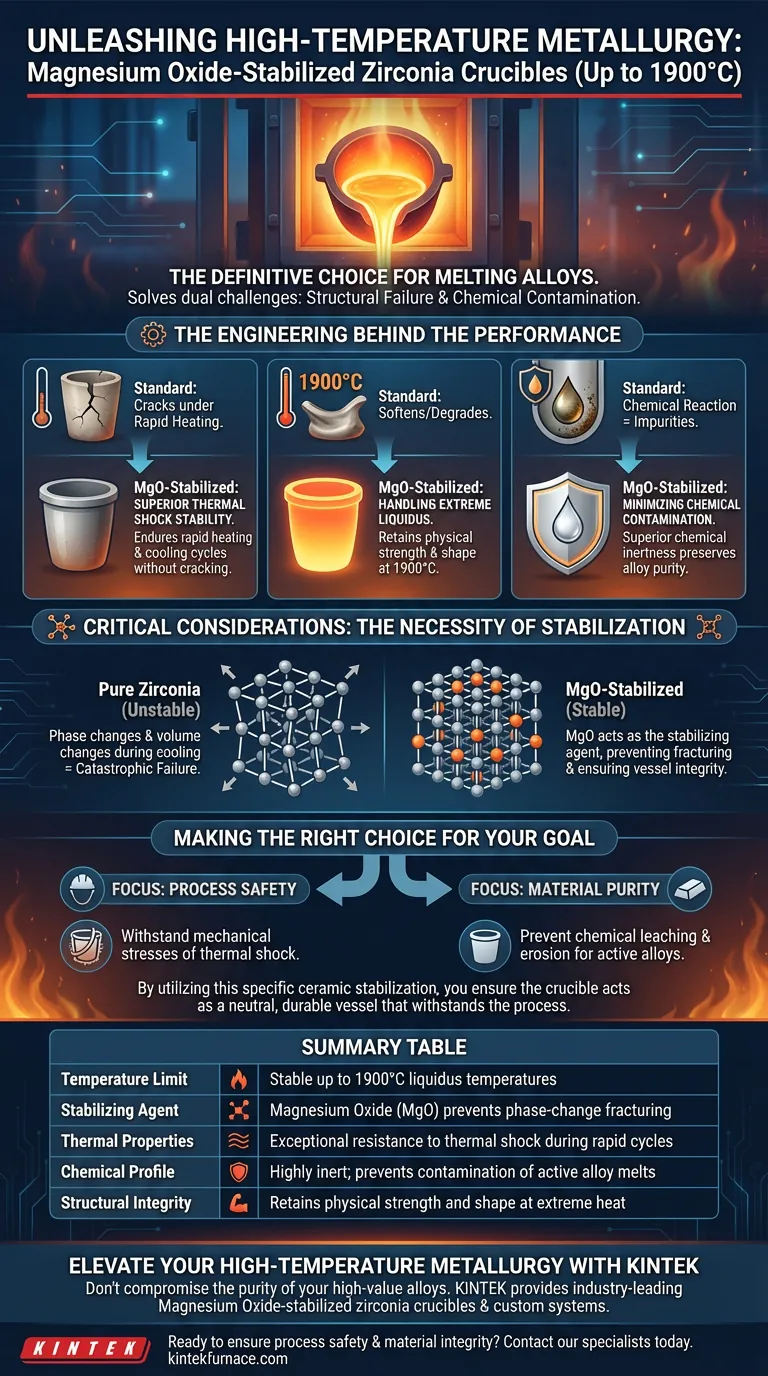

L'ingegneria dietro le prestazioni

Stabilità superiore agli shock termici

Il rischio principale nella fusione ad alta temperatura è il cedimento strutturale del crogiolo dovuto a rapidi cambiamenti di temperatura.

La stabilizzazione con ossido di magnesio modifica la struttura cristallina della zirconia. Questa modifica consente al crogiolo di sopportare lo stress dei cicli di riscaldamento e raffreddamento senza crepe o rotture.

Gestione di temperature di liquidus estreme

I normali materiali refrattari spesso si ammorbidiscono o si degradano prima di raggiungere i punti di fusione delle moderne superleghe.

La zirconia stabilizzata con ossido di magnesio mantiene la sua resistenza fisica e forma a temperature operative eccezionalmente elevate. Questa capacità è essenziale per la lavorazione di materiali con temperature di liquidus fino a 1900 gradi Celsius.

Minimizzazione della contaminazione chimica

Le leghe fuse sono altamente attive e tendono a reagire aggressivamente con i recipienti di contenimento, portando a impurità nel prodotto finale.

Questa composizione del materiale offre un'inerzia chimica superiore. Minimizza le reazioni tra la parete del crogiolo e le fusioni di lega attive, preservando la precisa composizione chimica del metallo in lavorazione.

Considerazioni critiche

La necessità di stabilizzazione

È importante capire che la zirconia pura da sola è spesso inadatta per queste applicazioni a causa dei cambiamenti di fase che si verificano durante il riscaldamento.

L'aggiunta di ossido di magnesio non è semplicemente un additivo; è l'agente stabilizzante che previene il cedimento catastrofico. Senza questa stabilizzazione, le variazioni di volume associate al raffreddamento causerebbero probabilmente la frattura del recipiente, compromettendo la sicurezza della fusione.

Fare la scelta giusta per il tuo obiettivo

Quando si tratta di leghe di alto valore e ambienti termici estremi, il margine di errore è inesistente.

- Se il tuo obiettivo principale è la sicurezza del processo: Affidati alla zirconia stabilizzata con ossido di magnesio per resistere agli stress meccanici dello shock termico durante i cicli di riscaldamento e raffreddamento rapidi.

- Se il tuo obiettivo principale è la purezza del materiale: Scegli questa composizione per prevenire il rilascio chimico e l'erosione durante la fusione di leghe altamente reattive o "attive".

Utilizzando questa specifica stabilizzazione ceramica, ti assicuri che il crogiolo agisca come un recipiente neutro e durevole che resiste al processo piuttosto che diventarne parte.

Tabella riassuntiva:

| Caratteristica | Beneficio prestazionale |

|---|---|

| Limite di temperatura | Stabile fino a temperature di liquidus di 1900°C |

| Agente stabilizzante | Ossido di Magnesio (MgO) previene la frattura da cambiamento di fase |

| Proprietà termiche | Eccezionale resistenza agli shock termici durante cicli rapidi |

| Profilo chimico | Altamente inerte; previene la contaminazione di fusioni di lega attive |

| Integrità strutturale | Mantiene resistenza fisica e forma a calore estremo |

Eleva la tua metallurgia ad alta temperatura con KINTEK

Non compromettere la purezza delle tue leghe di alto valore. KINTEK fornisce crogioli di zirconia stabilizzata con ossido di magnesio leader del settore, progettati per resistere agli ambienti termici più esigenti.

Supportati da R&S esperta e produzione di precisione, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a forni da laboratorio ad alta temperatura personalizzabili, adattati alle tue esigenze di ricerca o produzione uniche.

Pronto a garantire la sicurezza del processo e l'integrità del materiale?

Contatta i nostri specialisti oggi stesso per trovare la tua soluzione perfetta.

Guida Visiva

Riferimenti

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è lo scopo dell'utilizzo di provette sottovuoto specializzate per il campionamento? Garantire l'integrità chimica dello Stirring KR

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- In che modo una pompa per vuoto di alta precisione riduce le temperature di reazione nell'estrazione dello zinco? Ottimizza la tua efficienza energetica

- Qual è la funzione del sistema di raffreddamento ad acqua circolante? Ottimizzare la condensazione e la resa dell'olio di pirolisi

- Qual è la funzione specifica del refrigeratore a circolazione d'acqua nella lavorazione della spugna di zirconio? Chiave per purezza e sicurezza

- Qual è la funzione dei crogioli di allumina ad alta purezza (Al2O3)? Migliorare l'accuratezza negli studi elettrochimici su sali fusi

- Perché l'ossido di berillio (BeO) viene utilizzato come crogiolo per viscosimetro? Stabilità superiore per la ricerca di leghe ad alta temperatura

- Qual è la funzione principale del set di crogioli di allumina nella sintesi di Eu5.08-xSrxAl3Sb6? Analisi Esperta