I forni rotativi indiretti sono lo standard per la lavorazione del litio perché forniscono l'ambiente preciso e controllato richiesto per la fase di tostatura acida. Questo processo converte il minerale stabile di beta-spodumene in solfato di litio idrosolubile, un passo critico che consente di lisciviare e recuperare in modo efficiente il litio ad alta purezza.

La sfida principale nella lavorazione del litio da roccia dura è la conversione chimica del minerale, non solo il suo riscaldamento. I forni indiretti sono raccomandati perché separano la fonte di calore dal materiale, creando l'atmosfera specifica e non reattiva necessaria affinché la reazione di tostatura acida avvenga con la massima efficienza.

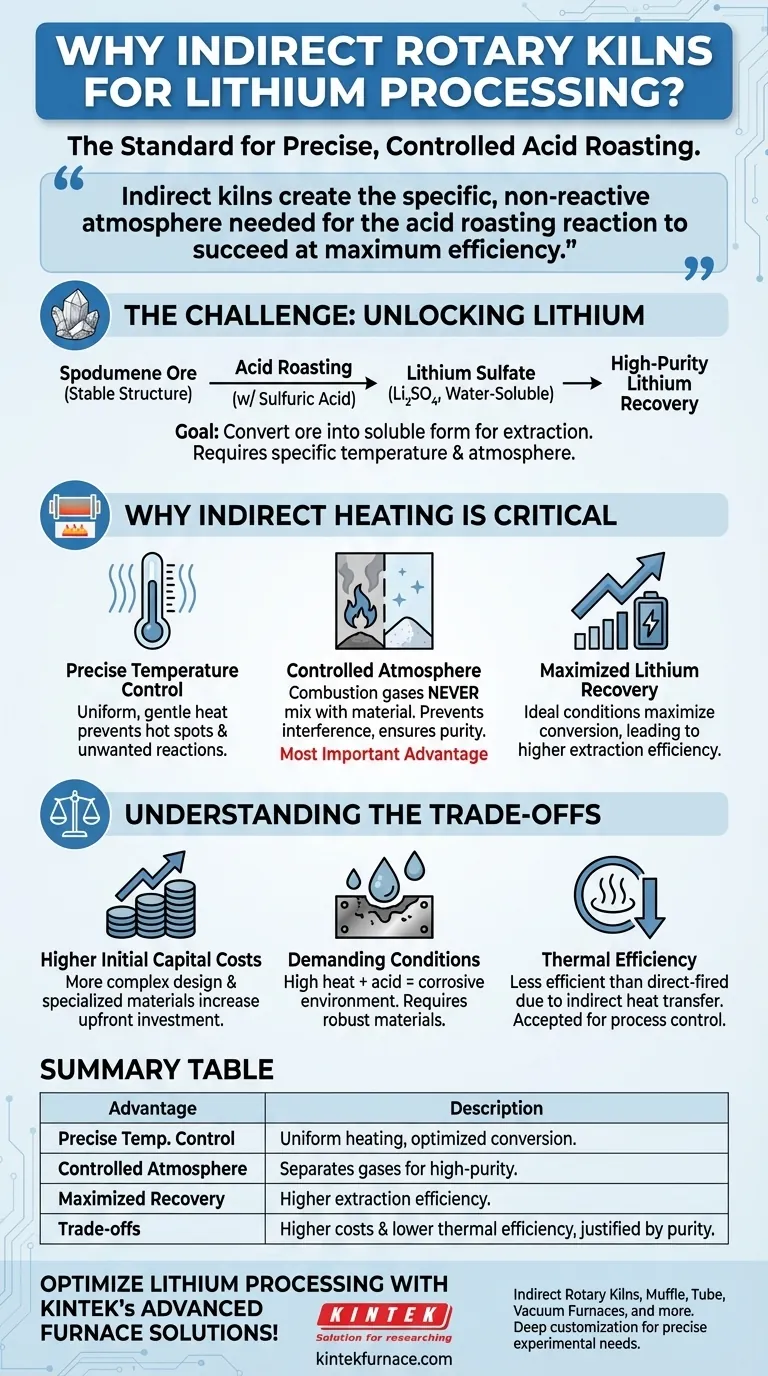

La sfida principale: sbloccare il litio dallo spodumene

Per capire il ruolo del forno, bisogna prima comprendere il materiale che esso lavora. Il minerale di spodumene è il punto di partenza, e contiene il litio in una struttura cristallina molto stabile.

### L'obiettivo: tostatura acida per la solubilità

L'obiettivo primario è convertire il litio all'interno del minerale in una forma che possa essere facilmente disciolta in acqua. Questo si ottiene attraverso un processo chiamato tostatura acida.

In questa fase, il minerale preparato (beta-spodumene) viene mescolato con un acido, tipicamente acido solforico, e riscaldato. La reazione forma solfato di litio (Li₂SO₄), che è altamente solubile in acqua.

### Perché il riscaldamento standard fallisce

Semplicemente riscaldare il materiale in un forno generico non è sufficiente. La reazione chimica ha requisiti specifici sia per la temperatura che per la purezza atmosferica che devono essere soddisfatti.

Perché il riscaldamento indiretto è critico per questo processo

Un forno rotativo indiretto è costruito appositamente per soddisfare le esigenze uniche della tostatura acida. Il suo design è fondamentalmente diverso da un forno a fuoco diretto, dove la fiamma e i gas di combustione entrano in contatto diretto con il materiale.

### Controllo preciso e uniforme della temperatura

La conversione a solfato di litio avviene all'interno di un intervallo di temperatura specifico. Il riscaldamento indiretto, dove il guscio esterno del forno viene riscaldato, fornisce un trasferimento di calore eccezionalmente uniforme e delicato al materiale all'interno.

Questo previene i punti caldi che potrebbero causare reazioni collaterali indesiderate o decomporre il prodotto target, garantendo una conversione consistente e di alta qualità.

### Mantenimento di un'atmosfera controllata

Questo è il vantaggio più importante. In un forno indiretto, i gas di combustione dalla fonte di calore non si mescolano mai con il materiale di processo.

Questa separazione è critica perché i sottoprodotti della combustione potrebbero interferire con la chimica della tostatura acida, riducendo l'efficienza e la purezza. Assicura che la reazione tra lo spodumene e l'acido proceda esattamente come previsto.

### Massimizzazione del recupero del litio

Fornendo le condizioni ideali—temperatura precisa e atmosfera pulita—i forni indiretti massimizzano la conversione dello spodumene in solfato di litio.

Ciò si traduce direttamente in tassi di recupero del litio più elevati. Una maggiore quantità di litio dal minerale iniziale viene estratta con successo, migliorando la redditività economica e l'efficienza dell'intera operazione.

Comprendere i compromessi

Sebbene ideale per la chimica, la scelta di un forno indiretto comporta chiari compromessi ingegneristici.

### Costi di capitale iniziali più elevati

I forni indiretti sono più complessi dei loro omologhi a fuoco diretto. Richiedono una camera di combustione esterna e spesso utilizzano leghe specializzate per il guscio rotante per gestire alte temperature e corrosione, portando a un investimento iniziale più elevato.

### Condizioni di processo impegnative

La combinazione di calore elevato e acido solforico crea un ambiente estremamente corrosivo. L'affidabilità a lungo termine del forno dipende da una robusta scienza dei materiali e da un design in grado di resistere a queste condizioni impegnative.

### Considerazioni sull'efficienza termica

Poiché il calore deve trasferirsi attraverso il guscio del forno al materiale, il processo è intrinsecamente meno efficiente dal punto di vista termico rispetto a un sistema a fuoco diretto. Tuttavia, questo compromesso è accettato per ottenere il controllo del processo e la purezza richiesti per la produzione di litio.

Fare la scelta giusta per il vostro obiettivo

La raccomandazione per i forni indiretti nella lavorazione del litio non è arbitraria; è una conseguenza diretta della chimica del processo sottostante.

- Se il vostro obiettivo principale è massimizzare il recupero del litio e la purezza del prodotto: La separazione dell'atmosfera e il controllo preciso della temperatura di un forno indiretto sono non negoziabili per una tostatura acida di successo.

- Se il vostro obiettivo principale è l'efficienza operativa a lungo termine: Rendimenti più elevati da un processo di forno indiretto ottimizzato possono ridurre significativamente i costi di lavorazione a valle e gli sprechi, giustificando l'investimento iniziale.

- Se il vostro obiettivo principale è l'affidabilità del processo: Scegliete un forno progettato con materiali specificamente selezionati per resistere all'ambiente acido ad alta temperatura inerente alla conversione dello spodumene.

In definitiva, la selezione di un forno rotativo indiretto è una decisione radicata nella prioritizzazione dell'integrità chimica del processo di conversione sopra ogni altra cosa.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Controllo preciso della temperatura | Garantisce un riscaldamento uniforme per prevenire punti caldi e reazioni indesiderate, ottimizzando la conversione del solfato di litio. |

| Atmosfera controllata | Separa i gas di combustione dal materiale, mantenendo un ambiente non reattivo per una tostatura acida ad alta purezza. |

| Tassi di recupero massimizzati | Raggiunge una maggiore efficienza di estrazione del litio fornendo condizioni ideali per la reazione chimica. |

| Compromessi | Costi iniziali più elevati e minore efficienza termica, ma giustificati da un controllo del processo e una purezza superiori. |

Ottimizzate la vostra lavorazione del litio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni rotativi indiretti e altri sistemi come forni a muffola, a tubo, a vuoto e atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le vostre esigenze sperimentali uniche, migliorando i tassi di recupero e la purezza. Contattateci oggi per discutere come possiamo supportare i vostri obiettivi nell'estrazione del litio e oltre!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché è necessario un reattore rotante di grado industriale nel processo di pirolisi dei fanghi di petrolio? Massimizzare la resa e l'efficienza

- Qual è il significato della rotazione in un reattore a forno rotante per pirolisi? Sbloccare una conversione efficiente dei rifiuti in energia

- Quali sono i componenti chiave e i parametri di un forno rotante? Ottimizza la tua lavorazione ad alta temperatura

- Qual è il ruolo dei forni rotanti a riscaldamento indiretto nella produzione di energia? Scopri le soluzioni sostenibili di valorizzazione energetica dei rifiuti

- Come funzionano i reattori a forno rotante per pirolisi? Sblocca un'efficiente conversione dei rifiuti in valore