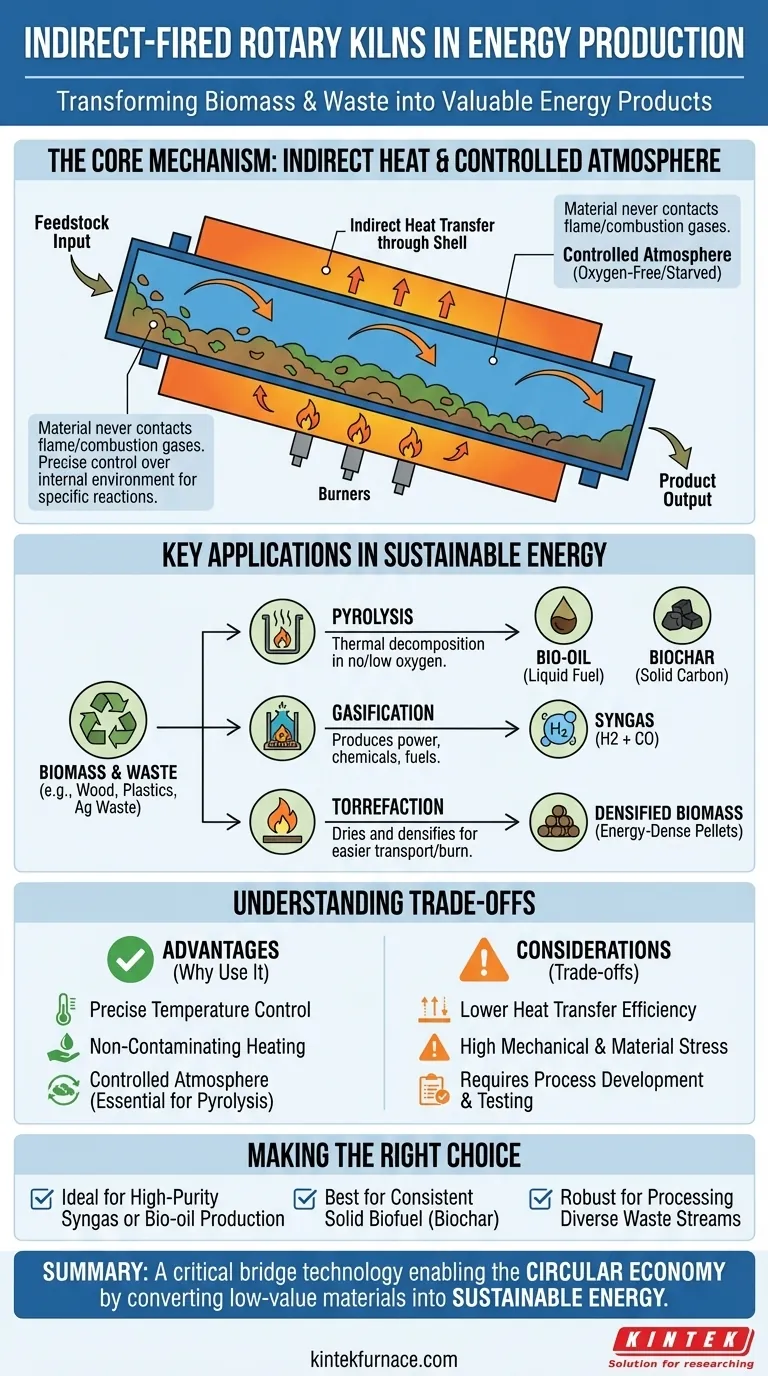

Nella produzione di energia, il ruolo primario di un forno rotante a riscaldamento indiretto è convertire biomassa e materiali di scarto in preziosi prodotti energetici attraverso processi termici avanzati. Questi forni sono reattori specializzati utilizzati per pirolisi, gassificazione e torrefazione, creando prodotti come syngas, bio-olio e biochar ad alta densità energetica in un ambiente altamente controllato.

Il vantaggio cruciale di un forno a riscaldamento indiretto è il suo design: il materiale in lavorazione non entra mai in contatto diretto con la fiamma o i gas di combustione utilizzati per il riscaldamento. Questa separazione consente un controllo preciso sull'atmosfera interna, essenziale per innescare le reazioni chimiche specifiche necessarie per creare combustibili di alta qualità da biomassa e rifiuti.

Il Meccanismo Principale: Come Funziona il Riscaldamento Indiretto

Un forno rotante è fondamentalmente un grande cilindro rotante inclinato con una leggera angolazione. Il materiale immesso dall'estremità superiore scende verso l'estremità inferiore mentre il forno ruota, assicurando che tutto venga miscelato ed esposto uniformemente al calore.

La Differenza "Indiretta"

A differenza dei forni a riscaldamento diretto dove una fiamma riscalda direttamente il materiale, un forno a riscaldamento indiretto è alloggiato all'interno di un forno o di una camicia esterna. I bruciatori riscaldano l'esterno del guscio rotante del forno, e quel calore viene quindi trasferito attraverso la parete del guscio al materiale che ruota all'interno.

Abilitare Atmosfere Controllate

Questa separazione è la chiave della sua funzione nella produzione di energia. Poiché nessun gas di combustione entra nel forno, gli operatori hanno il controllo assoluto sull'ambiente interno. Può essere reso privo di ossigeno (inerte) o carente di ossigeno, che è una condizione obbligatoria per processi come la pirolisi.

Applicazioni Chiave nell'Energia Sostenibile

Le capacità uniche dei forni a riscaldamento indiretto li rendono indispensabili per specifiche tecnologie di valorizzazione energetica dei rifiuti e di conversione della biomassa.

Pirolisi e Gassificazione

Questi processi comportano il riscaldamento di materiali organici (come cippato, rifiuti agricoli o plastica) in un ambiente a basso o nullo ossigeno. Questa decomposizione termica scompone il materiale in prodotti di valore.

- La Pirolisi produce bio-olio (un combustibile liquido) e biochar (un prodotto di carbonio solido).

- La Gassificazione produce syngas (gas di sintesi), una miscela di idrogeno e monossido di carbonio che può essere utilizzata per generare energia o essere convertita in altre sostanze chimiche e combustibili.

Un forno indiretto è ideale perché può mantenere l'atmosfera necessaria a basso contenuto di ossigeno fornendo le alte temperature necessarie per la reazione.

Biochar e Torrefazione

Il Biochar è un solido stabile, ricco di carbonio, creato tramite pirolisi che può essere utilizzato come ammendante del suolo o come combustibile solido. La Torrefazione è un processo termico più blando che essicca e densifica la biomassa, creando un pellet denso di energia, simile al carbone, più facile da trasportare e bruciare. Entrambi richiedono un controllo preciso della temperatura per ottimizzare la qualità del prodotto, un punto di forza chiave del forno indiretto.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni rotanti a riscaldamento indiretto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un'implementazione di successo.

Efficienza del Trasferimento di Calore

Poiché il calore deve condurre attraverso lo spesso guscio metallico del forno, il trasferimento di calore complessivo può essere meno efficiente e più lento rispetto ai sistemi a riscaldamento diretto. Ciò può limitare la capacità massima di lavorazione o richiedere un design del forno più grande e costoso.

Stress Meccanico e Materiale

Il guscio del forno è sottoposto a condizioni estreme: alte temperature all'esterno dal forno e costante abrasione del materiale che ruota all'interno. Ciò pone uno stress significativo sul materiale di costruzione, tipicamente un acciaio ad alta lega, che richiede un'attenta progettazione e manutenzione per prevenire guasti.

La Necessità di Sviluppo del Processo

Come notato dagli esperti del settore, questi sistemi non sono "plug-and-play". L'ottimizzazione del forno per una specifica materia prima – che si tratti di rifiuti solidi urbani, cippato o biosolidi – richiede test approfonditi e sviluppo del processo per determinare la temperatura ideale, la velocità di rotazione e il tempo di residenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta un forno rotante a riscaldamento indiretto, occorre abbinarne le capacità al proprio obiettivo specifico.

- Se il tuo obiettivo principale è produrre syngas o bio-olio di alta purezza: L'atmosfera controllata e non contaminante di un forno indiretto è irrinunciabile per consentire una pirolisi o gassificazione efficace.

- Se il tuo obiettivo principale è creare un biocarburante solido come il biochar: La gestione precisa della temperatura e il riscaldamento uniforme di un forno indiretto forniranno un prodotto consistente e di alta qualità.

- Se il tuo obiettivo principale è la lavorazione di flussi di rifiuti diversi o sensibili: La flessibilità del forno e la separazione dei gas di processo dai gas di scarico lo rendono una scelta robusta per convertire materiali difficili in risorse preziose.

In definitiva, il forno rotante a riscaldamento indiretto funge da tecnologia ponte critica, abilitando l'economia circolare trasformando materiali a basso valore in energia sostenibile.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Ruolo Primario | Converte biomassa e rifiuti in prodotti energetici tramite processi termici come pirolisi e gassificazione. |

| Processi Chiave | Pirolisi (produce bio-olio e biochar), Gassificazione (produce syngas), Torrefazione (densifica la biomassa). |

| Vantaggi | Atmosfera controllata (priva di ossigeno), gestione precisa della temperatura, riscaldamento non contaminante. |

| Limitazioni | Minore efficienza del trasferimento di calore, elevato stress meccanico, richiede sviluppo del processo per materie prime specifiche. |

| Ideale Per | Produzione di syngas di alta purezza, biochar consistente e lavorazione sostenibile di flussi di rifiuti diversi. |

Pronto a trasformare la tua biomassa e i tuoi rifiuti in energia pulita? Noi di KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per la produzione di energia. La nostra linea di prodotti, che include Forni Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è supportata da un'eccezionale attività di ricerca e sviluppo e produzione interna. Grazie a forti capacità di personalizzazione profonda, garantiamo che le nostre soluzioni soddisfino con precisione le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di conversione energetica e promuovere la sostenibilità nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Qual è il principio di funzionamento di un reattore a forno rotante per pirolisi? Conversione efficiente dei rifiuti in energia

- Perché è necessario implementare una misurazione precisa della temperatura e un controllo del limite superiore durante la fusione della ghisa duttile nel forno rotativo?

- Quali sono i vantaggi di un forno rotante per i biore-duttori? Raggiungere uniformità e scalabilità su scala industriale

- Come funzionano i reattori a forno rotante per pirolisi? Sblocca un'efficiente conversione dei rifiuti in valore

- Quali requisiti tecnici sono posti alle apparecchiature di riscaldamento per la pirolisi rapida? Ottimizzare la produzione di bio-olio ad alta resa