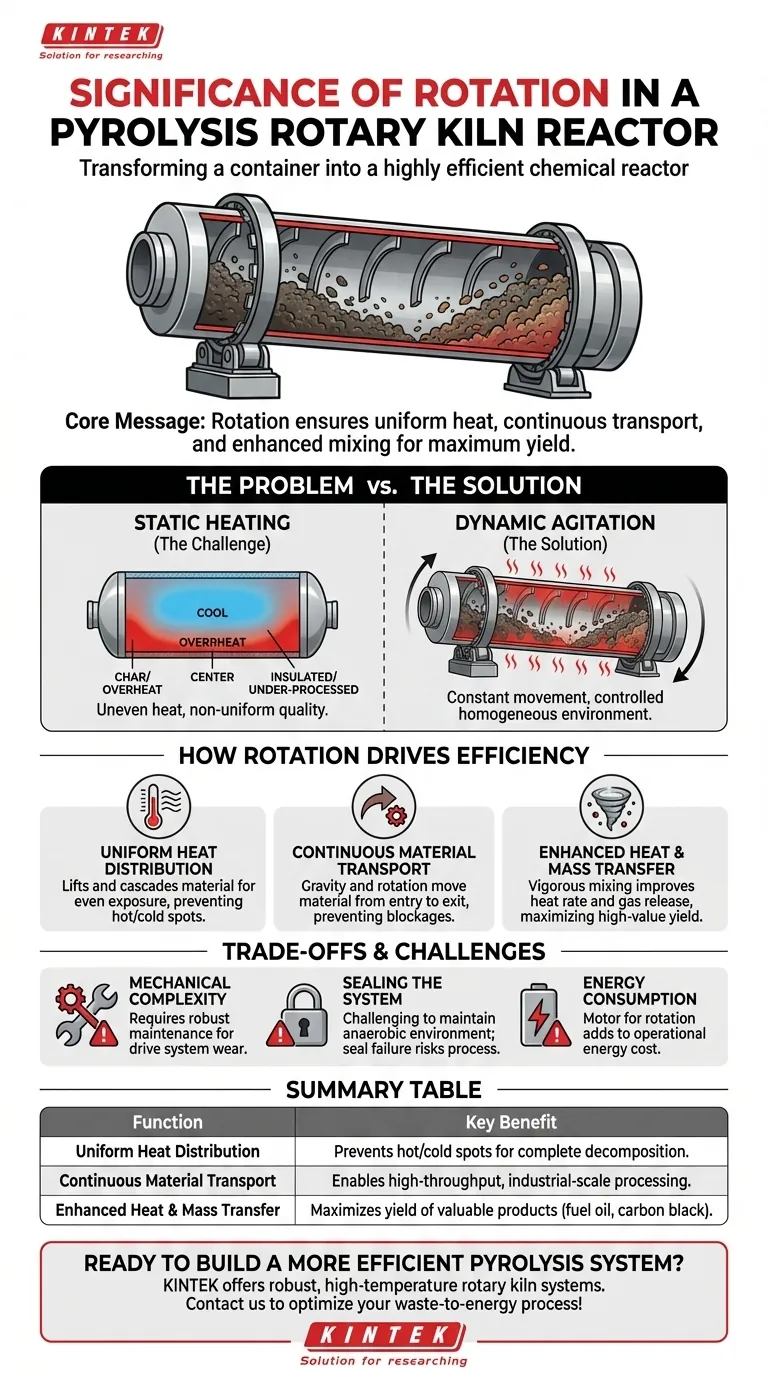

Fondamentalmente, la rotazione di un forno per pirolisi è ciò che lo trasforma da un semplice contenitore riscaldato a un reattore chimico altamente efficiente. Questo movimento è fondamentale per il processo, garantendo una distribuzione uniforme del calore, facilitando il trasporto continuo del materiale dall'ingresso all'uscita e migliorando la miscelazione di solidi e gas per massimizzare la resa di prodotti di valore dai rifiuti.

Il significato della rotazione non riguarda semplicemente il movimento; è il meccanismo primario che garantisce che ogni particella di materiale venga processata in modo uniforme ed efficiente, incidendo direttamente sulla qualità del prodotto, sulla produttività e sulla stabilità operativa.

Il problema principale: superare il trasferimento di calore inefficiente

Per capire perché la rotazione è così critica, è utile considerare l'alternativa: un recipiente di riscaldamento statico o non rotante. Ciò evidenzia le sfide fondamentali che la rotazione è progettata per risolvere nella lavorazione di materiali ad alta temperatura.

La sfida del riscaldamento statico

In un reattore statico, il materiale sul fondo e sui lati a diretto contatto con le pareti calde del recipiente si surriscalderebbe e carbonizzerebbe.

Nel frattempo, il materiale al centro della massa rimarrebbe isolato e sottoprocessato, riducendo drasticamente l'efficienza complessiva e creando un prodotto finale non uniforme e di bassa qualità.

La soluzione: agitazione dinamica del materiale

La rotazione risolve questo problema rivoltando continuamente il materiale. Questa azione, nota come agitazione, assicura che nessuna parte del materiale di alimentazione rimanga ferma troppo a lungo.

Questo processo dinamico è la chiave per ottenere l'ambiente controllato e omogeneo necessario per una pirolisi di successo.

Come la rotazione aumenta l'efficienza della pirolisi

I benefici della rotazione non sono singoli; si accumulano per creare un sistema altamente efficace. Il movimento influenza direttamente tre aspetti critici del processo di pirolisi.

Garantire una distribuzione uniforme del calore

Mentre il forno ruota, solleva continuamente il materiale di scarto e lo fa ricadere nell'atmosfera superiore più calda del recipiente. Ciò espone tutte le superfici del materiale alla fonte di calore.

Questo riscaldamento uniforme previene punti caldi e freddi, promuovendo una decomposizione termica completa e approfondita. Questa uniformità è direttamente collegata alla massimizzazione della resa di prodotti di valore come olio combustibile e nerofumo.

Facilitare il trasporto continuo del materiale

La maggior parte dei forni rotanti è impostata con una leggera inclinazione verso il basso. La rotazione lenta e costante lavora con la gravità per spostare delicatamente il materiale dall'estremità di carico all'estremità di scarico.

Questo meccanismo previene blocchi e consente un processo continuo e automatizzato, essenziale per operazioni su scala industriale che richiedono alta produttività e prestazioni costanti.

Migliorare il trasferimento di calore e massa

La rotazione mescola vigorosamente il materiale di scarto solido con i gas di pirolisi che vengono rilasciati. Questa agitazione costante migliora la velocità di trasferimento del calore nei solidi e il trasferimento di massa dei gas volatili da essi.

La rimozione efficiente di questi gas dalla zona di reazione calda previene reazioni secondarie indesiderate (cracking), che possono degradare la qualità dell'olio combustibile finale.

Comprendere i compromessi e le sfide

Sebbene essenziale, il design rotante non è privo di complessità. Riconoscere questi compromessi è fondamentale per una comprensione completa della tecnologia.

Complessità meccanica

Il sistema di azionamento, composto da motore, riduttore, ingranaggi e rulli di supporto, introduce molteplici punti di usura meccanica. Ciò richiede un robusto programma di manutenzione per garantire affidabilità e prevenire costosi tempi di inattività.

Sigillare il sistema

Mantenere un ambiente privo di ossigeno (anaerobico) è fondamentale per la pirolisi. Le guarnizioni dinamiche all'ingresso e all'uscita di un tamburo rotante rappresentano una significativa sfida ingegneristica. Qualsiasi guasto in queste guarnizioni può compromettere il processo, ridurre la qualità del prodotto e creare pericoli per la sicurezza.

Consumo energetico

Il motore elettrico necessario per far girare il tamburo del forno grande e pesante aumenta il consumo energetico complessivo dell'impianto. Sebbene la pirolisi sia spesso un produttore netto di energia, il costo energetico del sistema di rotazione stesso è un fattore operativo chiave.

Fare la scelta giusta per il tuo obiettivo

Il sistema di rotazione è centrale per raggiungere specifici risultati operativi. Comprendere la sua funzione aiuta ad allineare la tecnologia con i tuoi obiettivi primari.

- Se il tuo obiettivo principale è massimizzare la resa del prodotto: il riscaldamento uniforme fornito dalla rotazione è il fattore più importante per garantire la completa conversione del materiale di alimentazione in prodotti di alto valore.

- Se il tuo obiettivo principale è alta produttività e scalabilità: il trasporto continuo del materiale abilitato dalla rotazione è ciò che consente al sistema di elaborare grandi volumi di rifiuti in modo efficiente e senza interruzioni.

- Se il tuo obiettivo principale è la stabilità e la sicurezza del processo: la miscelazione e il movimento costanti prevengono blocchi di materiale e fughe termiche, portando a un funzionamento più prevedibile e sicuro.

In definitiva, la rotazione di un forno per pirolisi è l'elemento di progettazione critico che consente la conversione costante, efficiente e scalabile dei rifiuti in risorse preziose.

Tabella riassuntiva:

| Funzione della rotazione | Beneficio chiave |

|---|---|

| Distribuzione uniforme del calore | Previene punti caldi/freddi per una completa decomposizione del materiale. |

| Trasporto continuo del materiale | Consente l'elaborazione su scala industriale automatizzata ad alta produttività. |

| Trasferimento di calore e massa migliorato | Massimizza la resa di prodotti di valore come olio combustibile e nerofumo. |

Pronto a costruire un sistema di pirolisi più efficiente?

Supportata da R&S e produzione esperte, KINTEK offre sistemi di forni rotanti robusti e ad alta temperatura progettati per prestazioni e affidabilità superiori. Le nostre soluzioni sono completamente personalizzabili per soddisfare le tue esigenze uniche di pirolisi, garantendo la massima resa e stabilità operativa.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di conversione dei rifiuti in energia!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Qual è il principio di funzionamento di un reattore a forno rotante per pirolisi? Conversione efficiente dei rifiuti in energia

- Perché è necessario implementare una misurazione precisa della temperatura e un controllo del limite superiore durante la fusione della ghisa duttile nel forno rotativo?

- Quali sono i vantaggi di un forno rotante per i biore-duttori? Raggiungere uniformità e scalabilità su scala industriale

- Perché è necessario un reattore rotante di grado industriale nel processo di pirolisi dei fanghi di petrolio? Massimizzare la resa e l'efficienza

- Qual è il ruolo dei forni rotanti a riscaldamento indiretto nella produzione di energia? Scopri le soluzioni sostenibili di valorizzazione energetica dei rifiuti