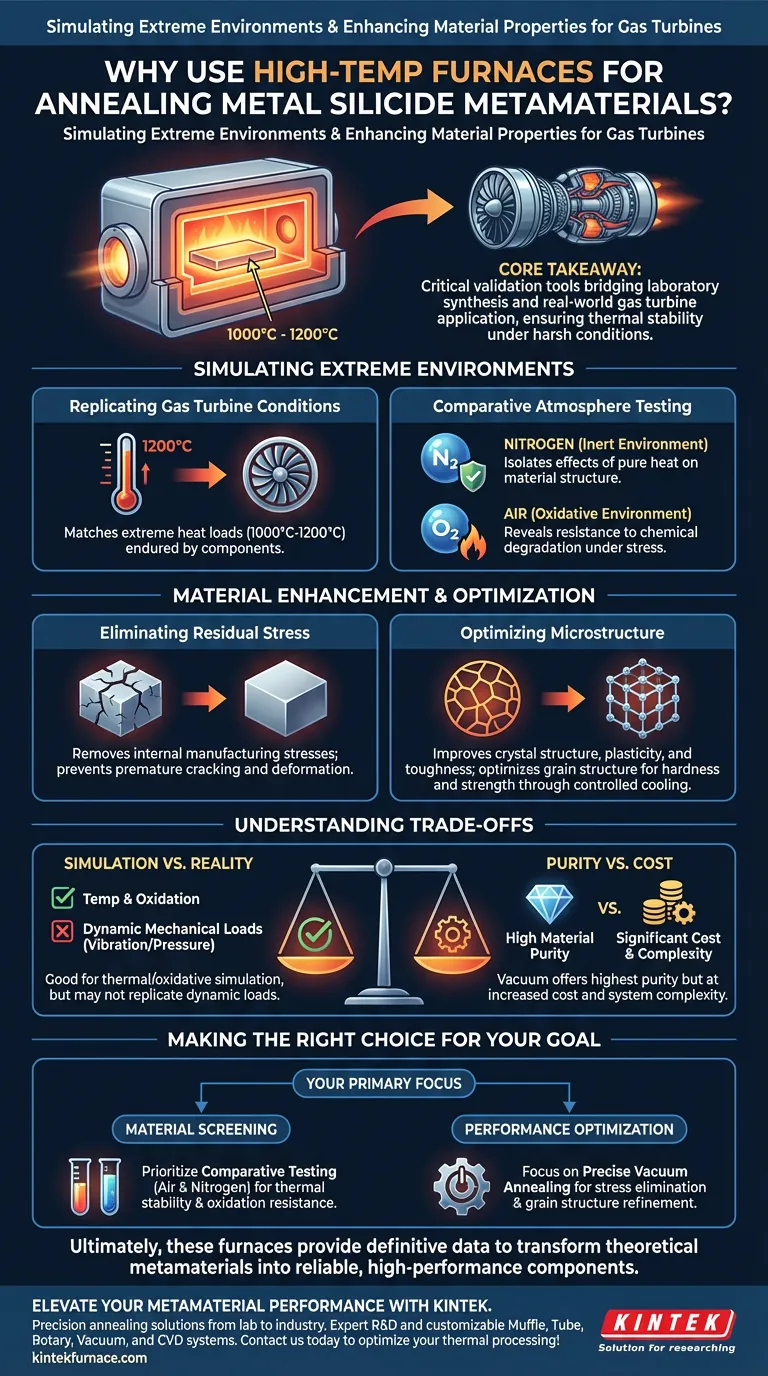

I forni ad alta temperatura sottovuoto e a atmosfera sono utilizzati principalmente per simulare le condizioni operative estreme delle turbine a gas, in particolare temperature comprese tra 1000°C e 1200°C. Sottoponendo i metamateriali di silici di metallo a questi ambienti controllati, i ricercatori possono verificarne la stabilità termica e selezionare materiali in grado di resistere a severi stress termici e ossidativi.

Concetto chiave Questi forni fungono da strumenti di validazione critici che colmano il divario tra la sintesi di laboratorio e l'applicazione nel mondo reale. Consentono test comparativi sia in atmosfere inerti che ossidative per garantire che un materiale possa sopravvivere agli ambienti difficili presenti nei macchinari ad alte prestazioni come le turbine a gas.

Simulazione di Ambienti Estremi

Per determinare se un metamateriale di silici di metallo è valido per l'uso industriale, deve essere testato contro le minacce specifiche che dovrà affrontare durante il funzionamento.

Replicazione delle Condizioni delle Turbine a Gas

La funzione principale di questi forni è riprodurre l'ambiente termico ostile di un motore a turbina a gas.

I forni operano a temperature comprese tra 1000°C e 1200°C, corrispondenti agli estremi carichi di calore che questi componenti devono sopportare.

Test Comparativi dell'Atmosfera

Un aspetto cruciale di questo processo è la capacità di passare da diverse condizioni atmosferiche per testare vulnerabilità specifiche.

Gli esperimenti vengono condotti in azoto per simulare un ambiente inerte, isolando gli effetti del puro calore sulla struttura del materiale.

Successivamente vengono condotti esperimenti comparativi in aria per simulare un ambiente ossidativo, rivelando come il materiale resiste alla degradazione chimica sotto stress.

Miglioramento e Ottimizzazione dei Materiali

Oltre al semplice test di stress, il processo di ricottura all'interno di questi forni migliora attivamente le proprietà fisiche del materiale.

Eliminazione delle Tensioni Residue

Il processo di ricottura rimuove efficacemente le tensioni residue interne accumulate durante la produzione o la sagomatura iniziale del materiale.

Alleviando queste tensioni, il processo previene crepe o deformazioni premature quando il materiale viene infine messo in servizio.

Ottimizzazione della Microstruttura

La ricottura sottovuoto facilita il miglioramento della struttura cristallina, della plasticità e della tenacità del materiale.

Il controllo preciso delle velocità di raffreddamento consente ai ricercatori di ottimizzare la struttura granulare, che migliora direttamente la durezza del materiale e la resistenza meccanica complessiva.

Comprendere i Compromessi

Sebbene i forni ad alta temperatura siano essenziali per la validazione, è importante comprendere i limiti del processo di test.

Simulazione vs. Realtà

Mentre i forni simulano bene la temperatura e l'ossidazione, potrebbero non replicare perfettamente i carichi meccanici dinamici (vibrazioni e pressione) di un motore a turbina funzionante.

Purezza vs. Costo

Gli ambienti sottovuoto offrono la massima purezza del materiale impedendo reazioni indesiderate, ma rappresentano un aumento significativo di costo e complessità rispetto ai metodi di trattamento termico standard.

Fare la Scelta Giusta per il Tuo Obiettivo

Il modo specifico in cui utilizzi questi forni dipende dal fatto che tu sia nella fase iniziale di selezione o nella fase di lavorazione finale.

- Se il tuo obiettivo principale è la Selezione dei Materiali: Dai priorità ai test comparativi sia in aria che in azoto per differenziare tra stabilità termica e resistenza all'ossidazione.

- Se il tuo obiettivo principale è l'Ottimizzazione delle Prestazioni: Concentrati sulla ricottura sottovuoto precisa per eliminare le tensioni residue e affinare la struttura granulare per la massima tenacità.

In definitiva, questi forni forniscono i dati definitivi necessari per trasformare un metamateriale teorico in un componente affidabile e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Beneficio della Ricottura Sottovuoto/a Atmosfera |

|---|---|

| Intervallo di Temperatura | 1000°C - 1200°C (Simula ambienti di turbina a gas) |

| Controllo dell'Atmosfera | Azoto (Inerte/Stabilità termica) vs. Aria (Stress ossidativo) |

| Integrità Strutturale | Elimina le tensioni residue interne e previene le crepe |

| Microstruttura | Ottimizza la struttura granulare per una maggiore plasticità e tenacità |

| Purezza del Materiale | Il vuoto previene reazioni chimiche e contaminazioni indesiderate |

Migliora le Prestazioni dei Tuoi Metamateriali con KINTEK

La ricottura di precisione è il ponte tra la sintesi su scala di laboratorio e l'affidabilità di grado industriale. Noi di KINTEK comprendiamo le esigenze estreme dei macchinari ad alte prestazioni. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di ricerca o produzione.

Sia che tu stia selezionando la resistenza all'ossidazione o ottimizzando le strutture cristalline per la massima tenacità, i nostri forni da laboratorio ad alta temperatura forniscono il controllo preciso di cui hai bisogno per trasformare materiali teorici in componenti affidabili.

Pronto a ottimizzare il tuo trattamento termico? Contattaci oggi per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Next Generation of Thermal Barrier Coatings with High Temperature Metal‐Silicide Metamaterials. DOI: 10.1002/adom.202501827

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione di un forno a miscelazione di gas verticale durante il ricottura dell'ortopirosseno? Raggiungere una stabilità precisa

- Perché è necessario un forno di ricottura protetto da azoto per l'acciaio al silicio? Preservare le prestazioni magnetiche

- Perché il trattamento termico in atmosfera inerte è importante per l'acciaio? Previene l'ossidazione per una finitura e prestazioni superiori

- Quali sono i vantaggi dell'utilizzo di un forno ad atmosfera controllata? Ottenere una lavorazione e una qualità precise dei materiali

- Come beneficia un forno ad atmosfera l'industria metallurgica? Migliora la qualità e l'efficienza dei materiali

- Come vengono classificate i forni a atmosfera? Scegli il tipo giusto per le tue esigenze di trattamento termico

- Quali sono gli svantaggi dell'utilizzo di un forno ad atmosfera controllata? Gestire i rischi di contaminazione e le operazioni complesse

- Quali sono i vantaggi di un forno ad atmosfera controllata rispetto ai forni a tubo? Controllo del processo superiore per materiali sensibili