In sintesi, la selezione del tubo per forno in ceramica di allumina corretto richiede una valutazione attenta della sua capacità di resistere alle condizioni specifiche del processo. I fattori più critici sono la temperatura massima di esercizio, l'ambiente chimico o l'atmosfera a cui sarà esposto e la sua resistenza allo shock termico derivante dai cicli di riscaldamento e raffreddamento.

Scegliere un tubo di allumina non significa trovare il singolo prodotto "migliore", ma far corrispondere le proprietà del materiale e le dimensioni fisiche del tubo alle precise esigenze termiche, chimiche e meccaniche della vostra applicazione per garantire sicurezza, affidabilità e integrità del processo.

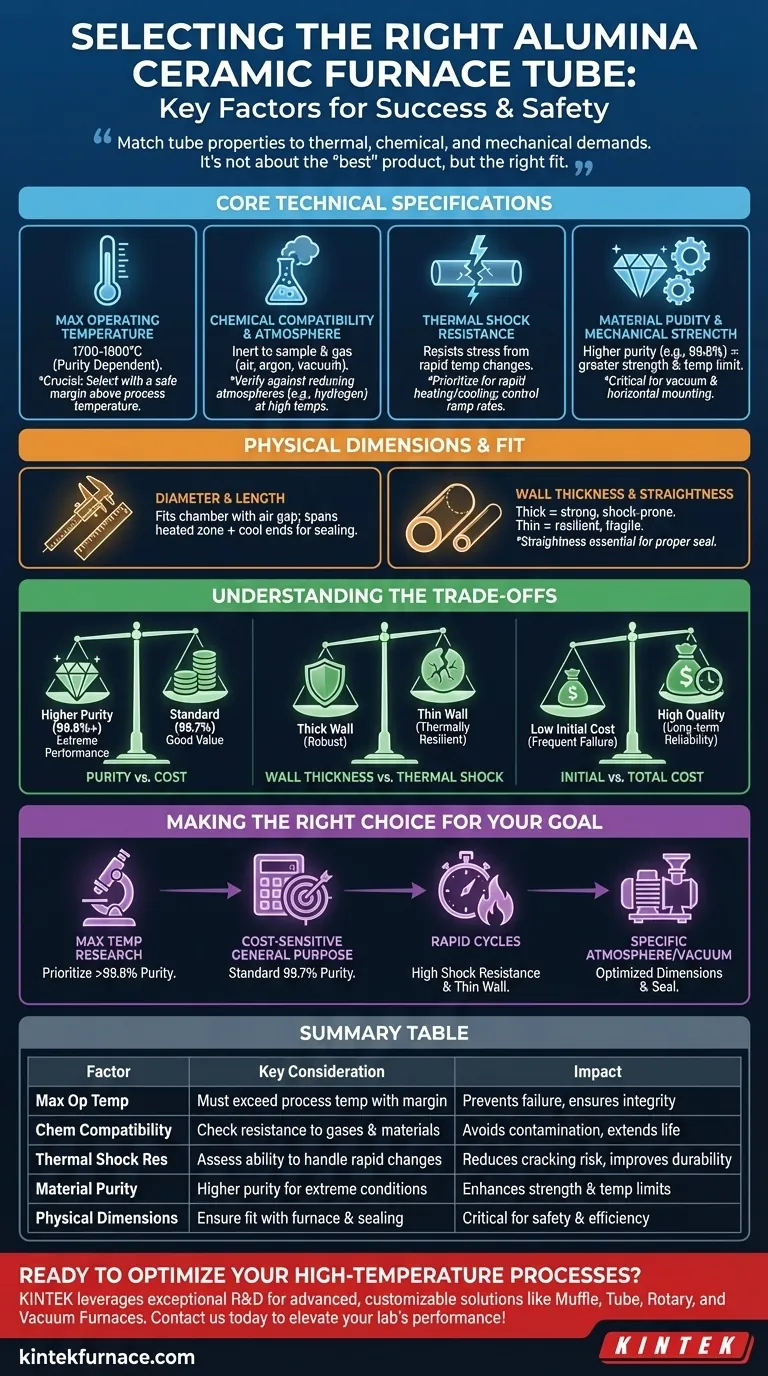

Specifiche Tecniche Fondamentali

Le prestazioni dell'intero processo ad alta temperatura dipendono dalle capacità tecniche del tubo. Una valutazione errata di uno qualsiasi di questi fattori fondamentali può portare a esperimenti falliti, contaminazione del campione o guasti catastrofici dell'attrezzatura.

Temperatura Massima di Esercizio

I tubi in allumina sono definiti dalla loro capacità di operare ad alte temperature, ma non sono tutti uguali. La temperatura massima di utilizzo per l'allumina è tipicamente intorno a 1700-1800°C, ma questo dipende fortemente dalla purezza del materiale.

È fondamentale selezionare un tubo con una classificazione di temperatura di esercizio continua che fornisca un margine di sicurezza superiore alla temperatura di processo prevista.

Compatibilità Chimica e Atmosfera

Il tubo deve rimanere inerte e non reagire con il campione o con l'atmosfera del processo (ad esempio aria, gas inerte come argon o vuoto). L'allumina offre un'eccellente resistenza alla maggior parte delle sostanze chimiche, ma le sue prestazioni possono degradarsi in determinate atmosfere riducenti (come l'idrogeno) a temperature molto elevate.

Verificare sempre che la qualità dell'allumina sia compatibile con i gas e i materiali specifici che si intendono utilizzare per prevenire la contaminazione del campione o un guasto prematuro del tubo.

Resistenza allo Shock Termico

Lo shock termico è lo stress indotto in un materiale da rapidi cambiamenti di temperatura ed è una delle cause principali della frattura dei tubi ceramici. La capacità di un tubo di resistere a ciò è determinata dalle sue proprietà del materiale, dallo spessore della parete e dalla geometria complessiva.

Se il vostro processo comporta un rapido riscaldamento o raffreddamento, è necessario dare priorità a un tubo con un elevato grado di resistenza allo shock termico e implementare velocità di rampa di temperatura controllate.

Purezza del Materiale e Resistenza Meccanica

La purezza dell'allumina (ad esempio 99,7% contro 99,8%) influisce direttamente sulla sua resistenza meccanica, densità e temperatura massima di esercizio. Una purezza più elevata di solito si traduce in una ceramica più densa e resistente che offre prestazioni migliori ai limiti superiori del suo intervallo di temperatura.

Questa resistenza è fondamentale per resistere allo stress fisico, specialmente nelle applicazioni sottovuoto o quando il tubo è montato orizzontalmente ed è soggetto ad incurvarsi nel tempo.

Dimensioni Fisiche e Adattamento

Anche un tubo della migliore qualità è inutile se non si integra correttamente nel forno. Dimensioni precise sono irrinunciabili sia per la funzionalità che per la sicurezza.

Diametro e Lunghezza

Il diametro esterno del tubo deve rientrare nella camera di riscaldamento del forno con un opportuno spazio per la circolazione dell'aria. La lunghezza deve essere sufficiente a coprire l'intera zona riscaldata e a estendersi nelle zone terminali più fredde, consentendo una corretta sigillatura e manipolazione.

Spessore della Parete e Rettilineità

Lo spessore della parete è un compromesso diretto. Pareti più spesse forniscono maggiore resistenza meccanica e rigidità ma hanno una minore resistenza allo shock termico. Pareti più sottili si riscaldano e si raffreddano in modo più uniforme ma sono più fragili.

La rettilineità, ovvero un basso svergolamento, è essenziale per garantire una tenuta adeguata con le flange e per le applicazioni che comportano l'inserimento e la rimozione del campione.

Comprendere i Compromessi

Un processo di selezione efficace comporta il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per fare una scelta affidabile ed economicamente vantaggiosa.

Purezza contro Costo

L'allumina ad alta purezza (99,8%+) offre prestazioni superiori a temperature estreme ed è spesso necessaria per ambienti di ricerca ultra-puliti. Tuttavia, comporta un significativo sovrapprezzo.

Per molte applicazioni industriali o di uso generale che operano a temperature più basse, un tubo standard di purezza 99,7% offre un eccellente equilibrio tra prestazioni e valore.

Spessore della Parete contro Shock Termico

Come accennato, un tubo a parete spessa è meccanicamente robusto ma più incline a fessurarsi durante rapidi cambiamenti di temperatura. Un tubo a parete sottile è più resistente termicamente ma fisicamente delicato.

La vostra scelta dovrebbe essere dettata dal fatto che la vostra sfida principale sia lo stress meccanico (ad esempio carichi pesanti, lunghe campate orizzontali) o cicli termici aggressivi.

Investimento Iniziale contro Costo Totale di Proprietà

Un tubo a basso costo può sembrare attraente inizialmente, ma i guasti frequenti comportano costosi tempi di inattività, spreco di materiali e costi di sostituzione ripetuti.

Investire in un tubo di alta qualità da un fornitore affidabile spesso si traduce in un costo totale di proprietà inferiore grazie alla sua maggiore durata, migliore affidabilità e alla prevenzione di costosi fallimenti di processo.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra decisione finale dovrebbe essere guidata dall'aspetto più importante del vostro lavoro.

- Se la vostra attenzione principale è la ricerca all'avanguardia alle temperature massime: Date priorità alla più alta purezza di allumina (99,8% o superiore) da un fornitore affidabile per garantire l'integrità del processo e la minima contaminazione.

- Se la vostra attenzione principale è un'applicazione di uso generale sensibile ai costi: Un tubo di purezza standard (99,7%) offrirà probabilmente il miglior equilibrio tra prestazioni e budget, a condizione che soddisfi le vostre esigenze di temperatura.

- Se la vostra attenzione principale comporta cicli rapidi di riscaldamento e raffreddamento: Prestate la massima attenzione ai gradi di resistenza allo shock termico e considerate un tubo a parete più sottile abbinato a velocità di rampa controllate.

- Se la vostra attenzione principale è mantenere un'atmosfera o un vuoto specifico: Assicuratevi che le dimensioni del tubo, la rettilineità e la finitura terminale siano ottimizzate per creare una tenuta perfetta con le vostre flange.

In definitiva, la scelta del tubo per forno giusto è un passo fondamentale per garantire il successo e la sicurezza del vostro processo ad alta temperatura.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave | Impatto |

|---|---|---|

| Temperatura Massima di Esercizio | Deve superare la temperatura di processo con un margine di sicurezza | Previene il guasto del tubo e garantisce l'integrità del processo |

| Compatibilità Chimica | Verificare la resistenza a gas (es. idrogeno) e materiali | Evita la contaminazione e prolunga la vita del tubo |

| Resistenza allo Shock Termico | Valutare la capacità di gestire rapidi cambiamenti di temperatura | Riduce il rischio di fessurazioni e migliora la durata |

| Purezza del Materiale | Maggiore purezza (es. 99,8%) per condizioni estreme | Aumenta la resistenza e i limiti di temperatura |

| Dimensioni Fisiche | Garantire l'adattamento al forno e una corretta sigillatura | Critico per la sicurezza e l'efficienza operativa |

Pronti a ottimizzare i vostri processi ad alta temperatura con il tubo per forno in ceramica di allumina perfetto? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come Forni a Muffola, Tubolari, Rotanti, Sottovuoto e ad Atmosfera Controllata e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, migliorando affidabilità ed efficienza. Contattateci oggi per discutere come i nostri tubi per forno personalizzati possono elevare le prestazioni e la sicurezza del vostro laboratorio!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quanti rubinetti ha la pompa da vuoto a ricircolo d'acqua? Scegli il modello giusto per il tuo laboratorio

- Perché i tubi di reazione al quarzo ad alta purezza sono utilizzati nelle reazioni CVD per la preparazione di nanotubi di carbonio drogati con Ni-Co?

- Perché è necessario un crogiolo di corindone per la sinterizzazione del minerale di manganese a 1200 °C? Garantire risultati di elevata purezza

- Quali sono i vantaggi meccanici e chimici dei tubi in ceramica di allumina?Scoprite la loro forza industriale

- Qual è la capacità del serbatoio della pompa a vuoto a circolazione d'acqua? Trova la Soluzione Perfetta per il Tuo Laboratorio

- Quali sono gli usi primari dei tubi di quarzo in laboratorio? Essenziali per la lavorazione dei materiali ad alta temperatura

- Quali opzioni di tensione sono disponibili per la pompa da vuoto a circolazione d'acqua? Scegli la tensione giusta per il tuo laboratorio

- Perché l'uso di crogioli ad alto contenuto di allumina è essenziale per NCM811? Garantire la purezza nella sintesi di catodi ad alto contenuto di nichel