La funzione principale di un'ampolla sottovuoto durante la sintesi del fosfuro di zinco e germanio (ZnGeP2) è quella di fungere da recipiente ermeticamente sigillato che preserva l'integrità chimica. Incapsulando zinco, germanio e fosforo grezzi sottovuoto, l'ampolla isola la reazione dall'ambiente esterno e crea le condizioni di pressione interna necessarie per la formazione di composti di successo.

La sintesi di ZnGeP2 coinvolge il riscaldamento di elementi volatili che altrimenti potrebbero sfuggire o degradarsi. L'ampolla sottovuoto risolve questo problema prevenendo l'ossidazione e intrappolando i vapori, garantendo che il materiale finale mantenga il preciso equilibrio chimico necessario per le applicazioni nei semiconduttori.

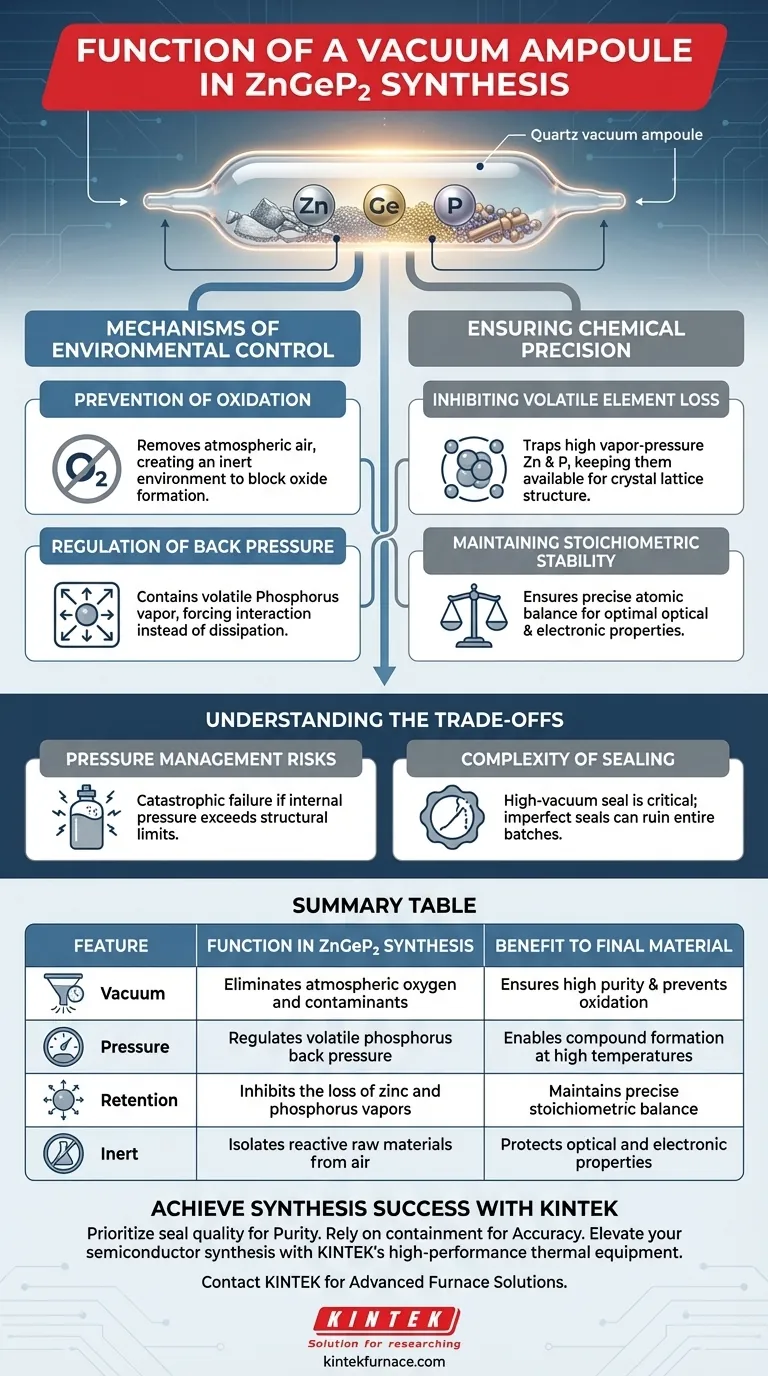

Meccanismi di controllo ambientale

Prevenzione dell'ossidazione

Alle alte temperature richieste per la sintesi, le materie prime sono altamente reattive. L'esposizione all'ossigeno durante questa fase porterebbe a un degrado immediato.

L'ampolla sottovuoto rimuove l'aria atmosferica prima della sigillatura. Ciò crea un ambiente inerte che blocca efficacemente la formazione di ossidi indesiderati, garantendo la purezza del composto finale.

Regolazione della contropressione

Il fosforo, un componente chiave di ZnGeP2, è altamente volatile. Quando riscaldato, crea una significativa pressione di vapore interna.

L'ampolla è progettata per resistere e regolare questa "contropressione". Contenendo il gas in espansione, l'ampolla costringe il fosforo a interagire con lo zinco e il germanio piuttosto che a dissiparsi.

Garantire la precisione chimica

Inibizione della perdita di elementi volatili

Senza un ambiente sigillato, gli elementi con elevate pressioni di vapore, in particolare zinco e fosforo, evaporerebbero dalla zona di reazione.

L'ampolla sottovuoto intrappola fisicamente questi elementi. Questa inibizione della perdita garantisce che gli atomi rimangano disponibili per formare la struttura reticolare cristallina.

Mantenimento della stabilità stechiometrica

"Stechiometria" si riferisce al rapporto specifico e ideale degli elementi all'interno di un composto. ZnGeP2 ad alte prestazioni richiede un esatto equilibrio atomico.

Prevenendo la fuoriuscita di componenti volatili, l'ampolla assicura che il prodotto finale mantenga questo equilibrio. Questa stabilità è fondamentale per le proprietà ottiche ed elettroniche del materiale.

Comprendere i compromessi

Rischi di gestione della pressione

Sebbene l'ampolla sia essenziale per contenere la contropressione del fosforo, ciò crea una sfida meccanica.

Se la pressione interna supera i limiti strutturali dell'ampolla, può verificarsi un cedimento catastrofico. Il processo di sintesi dipende fortemente dall'integrità fisica delle pareti dell'ampolla.

Complessità della sigillatura

Il vuoto deve essere assoluto per essere efficace. Sigillature imperfette non solo riducono l'efficienza; possono rovinare l'intero lotto.

Ottenere una sigillatura ad alto vuoto richiede una preparazione precisa, aggiungendo un livello di complessità al flusso di lavoro di produzione rispetto ai metodi di sintesi a sistema aperto.

Raggiungere il successo della sintesi

Per massimizzare la qualità della tua sintesi di ZnGeP2, considera quanto segue riguardo all'uso dell'ampolla:

- Se la tua priorità principale è la purezza del materiale: Dai priorità alla qualità della sigillatura sottovuoto per garantire zero ingresso di ossigeno durante la fase di riscaldamento.

- Se la tua priorità principale è l'accuratezza stechiometrica: Affidati alla capacità dell'ampolla di contenere la pressione per prevenire l'esaurimento del fosforo e dello zinco volatili.

L'ampolla sottovuoto non è semplicemente un contenitore; è uno strumento attivo per il controllo termodinamico che definisce il successo del processo di sintesi.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi di ZnGeP2 | Beneficio per il materiale finale |

|---|---|---|

| Sigillatura sottovuoto | Elimina l'ossigeno atmosferico e i contaminanti | Garantisce elevata purezza e previene l'ossidazione |

| Contenimento della pressione | Regola la contropressione del fosforo volatile | Consente la formazione di composti ad alte temperature |

| Ritenzione degli elementi | Inibisce la perdita di vapori di zinco e fosforo | Mantiene un preciso equilibrio stechiometrico |

| Ambiente inerte | Isola le materie prime reattive dall'aria | Protegge le proprietà ottiche ed elettroniche |

Migliora la tua sintesi di semiconduttori con KINTEK

Il controllo preciso degli elementi volatili come il fosforo richiede attrezzature termiche ad alte prestazioni di cui ti puoi fidare. KINTEK fornisce sistemi leader del settore Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti progettati per supportare le rigorose esigenze della sintesi dei materiali e della crescita dei cristalli. Supportati da R&S e produzione esperte, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti unici di integrità chimica e stabilità stechiometrica.

Pronto a ottimizzare la tua sintesi di ZnGeP2? Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di forni avanzati possono migliorare i tuoi risultati di ricerca e produzione.

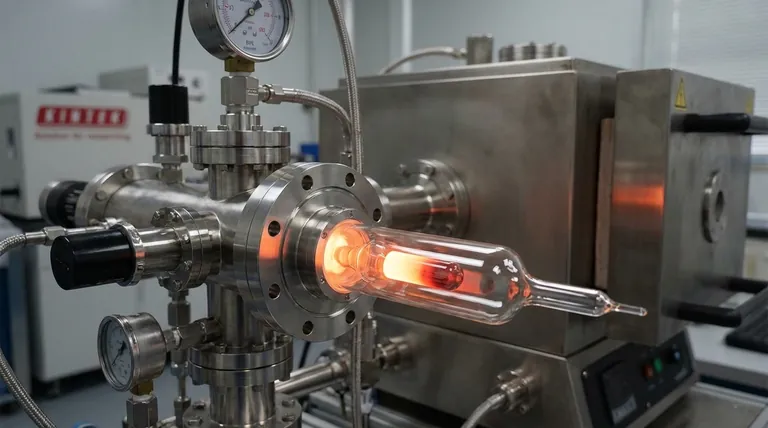

Guida Visiva

Riferimenti

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Finestra di osservazione a vuoto ultraelevata Flangia in acciaio inox Vetro zaffiro per KF

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- Qual è il ruolo di un reattore al quarzo all'interno di un apparato di distillazione sotto vuoto per il recupero dei metalli? Sblocco di un'estrazione efficiente ad alta purezza

- Qual è l'utilità specifica dei crogioli nelle applicazioni di laboratorio ad alta temperatura? Precisione e integrità termica

- Quale funzione svolge un mulino a sfere planetario nella sintesi di LiFePO4/C? Ottimizzare la conducibilità dei materiali per batterie

- Qual è lo scopo di un pulitore a ultrasuoni nella preparazione del catalizzatore NiMo@Cx? Ottenere slurry uniformi e rivestimenti ad alta porosità

- Qual è il ruolo dei controllori di flusso di massa (MFC) nella preparazione di film 2DP-F? Ottenere un controllo della sintesi ad alta precisione

- Perché le pompe per vuoto da laboratorio e i manometri sono essenziali per le schiume di alluminio? Garantire risultati di sinterizzazione di alta qualità

- Qual è il ruolo chiave di un filtro per vuoto in un sistema di distillazione sotto vuoto di magnesio di scarto? Proteggere le tue pompe da danni catastrofici

- Perché un crogiolo di grafite ad alta purezza è essenziale per la distillazione sotto vuoto del magnesio? Raggiungi la massima purezza ed efficienza