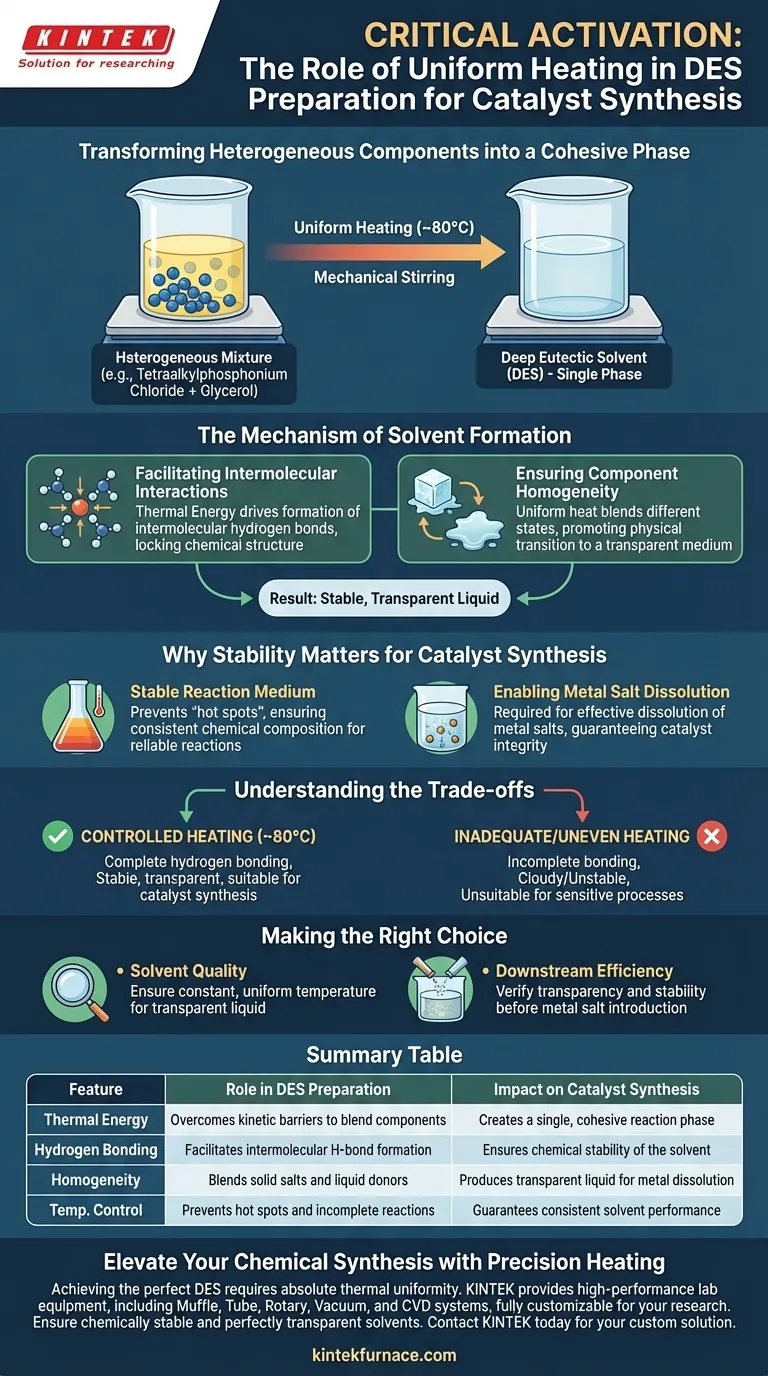

Fornire un ambiente di riscaldamento uniforme è il passaggio critico di attivazione nella preparazione di solventi eutettici profondi (DES). Mantenendo una temperatura controllata, tipicamente intorno agli 80°C, si assicura che i componenti distinti, come il cloruro di tetraalchilfosfonio e il glicerolo, passino da una miscela eterogenea a una singola fase coesa. Questa energia termica, spesso aiutata dall'agitazione meccanica, è necessaria per superare le barriere cinetiche e facilitare una miscelazione completa.

Il riscaldamento controllato fornisce l'energia necessaria per guidare la formazione di legami idrogeno intermolecolari tra i componenti. Ciò si traduce in un liquido chimicamente stabile e trasparente, essenziale per la successiva dissoluzione dei sali metallici nella sintesi del catalizzatore.

Il Meccanismo di Formazione del Solvente

Facilitare le Interazioni Intermolecolari

La funzione chimica primaria del processo di riscaldamento è quella di guidare la formazione di legami idrogeno intermolecolari.

La semplice miscelazione dei componenti a temperatura ambiente è spesso insufficiente per creare il sistema eutettico. L'applicazione di calore fornisce l'energia di attivazione richiesta ai donatori e accettori di legami idrogeno per interagire efficacemente, bloccando la struttura chimica del solvente.

Garantire l'Omogeneità dei Componenti

Il riscaldamento uniforme garantisce che i componenti con diversi stati fisici (ad esempio, sali solidi come il cloruro di tetraalchilfosfonio e donatori di legami idrogeno liquidi come il glicerolo) si mescolino completamente.

Senza questo apporto termico, la miscela rimarrebbe probabilmente separata o reagita in modo incompleto. Il calore promuove una transizione fisica che si traduce in un mezzo di reazione trasparente e uniforme, indicando che si è formato un vero solvente eutettico profondo.

Perché la Stabilità è Importante per la Sintesi del Catalizzatore

Creare un Mezzo di Reazione Stabile

Affinché il solvente sia utile nella sintesi del catalizzatore, deve essere chimicamente stabile.

Un profilo di riscaldamento uniforme durante la preparazione previene "punti caldi" o "punti freddi" localizzati che potrebbero portare a una composizione chimica incoerente. Questa stabilità è un prerequisito per il ruolo del solvente come mezzo affidabile per le reazioni chimiche a valle.

Consentire la Dissoluzione dei Sali Metallici

L'obiettivo finale della preparazione di questi solventi è spesso la sintesi di catalizzatori contenenti sali metallici.

Il materiale di riferimento osserva esplicitamente che è necessario un solvente trasparente e uniforme per dissolvere efficacemente i sali metallici. Se l'ambiente di riscaldamento è incoerente, il solvente potrebbe non riuscire a solubilizzare questi sali, compromettendo l'integrità e le prestazioni del catalizzatore finale.

Comprendere i Compromessi

La Necessità di Controllo

Sebbene il riscaldamento sia essenziale, il riferimento sottolinea che l'ambiente deve essere controllato (ad esempio, mantenendo una temperatura costante di 80°C).

Un riscaldamento inadeguato o non uniforme porta a legami idrogeno incompleti, con conseguente miscela torbida o instabile. Al contrario, sebbene non dettagliato esplicitamente nel testo, implica che discostarsi dalla temperatura controllata ottimale potrebbe non produrre la trasparenza richiesta, rendendo il solvente inadatto al delicato processo di sintesi del catalizzatore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della tua sintesi del catalizzatore, applica i seguenti principi durante la preparazione del solvente:

- Se il tuo obiettivo principale è la Qualità del Solvente: Assicurati che la fonte di riscaldamento fornisca una temperatura costante e uniforme (ad esempio, 80°C) per garantire la formazione di un liquido trasparente e omogeneo.

- Se il tuo obiettivo principale è l'Efficienza a Valle: Verifica che il solvente sia completamente trasparente e stabile prima di introdurre i sali metallici per garantirne la completa dissoluzione.

L'apporto termico uniforme è il passaggio fondamentale che trasforma i componenti grezzi in un mezzo funzionale e stabile per la sintesi chimica avanzata.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Preparazione DES | Impatto sulla Sintesi del Catalizzatore |

|---|---|---|

| Energia Termica | Supera le barriere cinetiche per mescolare i componenti | Crea una fase di reazione singola e coesa |

| Legame Idrogeno | Facilita la formazione di legami H intermolecolari | Garantisce la stabilità chimica del solvente |

| Omogeneità | Mescola sali solidi e donatori liquidi | Produce un liquido trasparente per la dissoluzione dei metalli |

| Controllo Temp. | Previene punti caldi e reazioni incomplete | Garantisce prestazioni costanti del solvente |

Eleva la Tua Sintesi Chimica con un Riscaldamento di Precisione

Ottenere il perfetto solvente eutettico profondo richiede più del semplice calore; richiede un'assoluta uniformità termica. KINTEK fornisce apparecchiature di laboratorio ad alte prestazioni progettate per soddisfare le rigorose esigenze della sintesi avanzata di catalizzatori.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le tue esigenze di ricerca uniche. Assicurati che i tuoi solventi siano chimicamente stabili e perfettamente trasparenti con la nostra tecnologia leader del settore.

Contatta KINTEK oggi stesso per trovare la tua soluzione di riscaldamento personalizzata

Guida Visiva

Riferimenti

- Chenyun Zhang, Jiahao Wang. Preparation of P‐Doped Ni Catalyst Using Deep Eutectic Solvents and Its Excellent Hydrogen Evolution Performance in Water Splitting. DOI: 10.1002/open.202500023

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è l'importanza delle apparecchiature di controllo del flusso di argon ad alta purezza? Garantire la purezza nella sintesi per irraggiamento pulsato

- Qual è la massima capacità di vuoto della pompa a vuoto a circolazione d'acqua? Scopri le sue applicazioni ideali in laboratorio

- Cosa succede durante la rotazione di 180 gradi della girante in una pompa per vuoto a circolazione d'acqua? Scopri il meccanismo di aspirazione

- Perché una bilancia elettronica di alta precisione è fondamentale nella formulazione dei leganti geopolimerici? Precisione per il Successo

- Qual è lo scopo dell'utilizzo di uno strato isolante nei test di conducibilità termica CCCM? Garantire l'accuratezza del flusso di calore unidimensionale

- Quale ruolo svolge una barca di molibdeno nella deposizione di film sottili ZTO? Padroneggia il successo dell'evaporazione termica

- Quali sono i requisiti per le apparecchiature di riscaldamento ad alta temperatura e le crogioli di quarzo nel pretrattamento delle ceneri di incenerimento?

- Come si devono maneggiare i crogioli riscaldati dopo un esperimento? Assicurare risultati accurati e prevenire danni