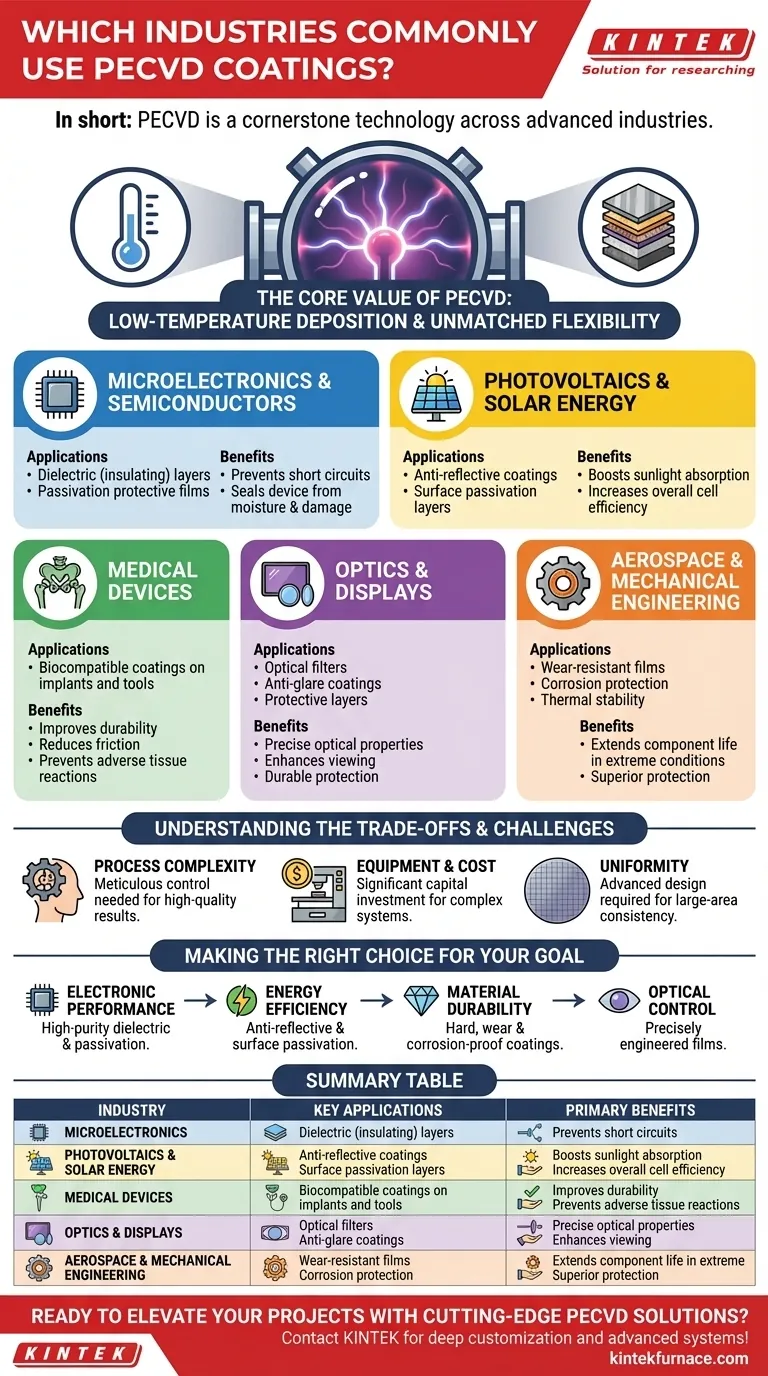

In sintesi, la deposizione chimica da fase vapore assistita da plasma (PECVD) è una tecnologia fondamentale utilizzata in una vasta gamma di settori avanzati. Le sue applicazioni più significative si trovano nella microelettronica per la creazione di dispositivi a semiconduttore, nella produzione di celle solari ad alta efficienza e nel campo medico per la produzione di rivestimenti biocompatibili su impianti e strumenti.

Il valore fondamentale della PECVD è la sua capacità di depositare film sottili funzionali e ad alte prestazioni a basse temperature. Questo singolo vantaggio ne consente l'uso su materiali sensibili al calore e componenti complessi che verrebbero danneggiati dai metodi di deposizione tradizionali ad alta temperatura.

Le basi: perché la PECVD è così versatile?

La diffusione della PECVD deriva dal suo esclusivo processo a bassa temperatura, che offre un controllo eccezionale e flessibilità dei materiali.

Un vantaggio a bassa temperatura

A differenza della deposizione chimica da fase vapore (CVD) tradizionale, che richiede temperature molto elevate per avviare le reazioni chimiche, la PECVD utilizza un plasma ricco di energia.

Questo plasma fornisce l'energia necessaria per scomporre i gas precursori e depositare un film sottile su una superficie. Operando a temperature significativamente più basse, la PECVD può rivestire componenti elettronici sensibili, plastiche e altri materiali senza causare danni termici.

Flessibilità dei materiali senza pari

Il processo PECVD non è limitato a un unico tipo di materiale. Può essere utilizzato per depositare una gamma diversificata di rivestimenti funzionali.

Questi includono ossidi isolanti, nitruri conduttivi e persino polimeri specializzati come siliconi e fluorocarburi. Questa adattabilità consente agli ingegneri di selezionare il materiale perfetto per un obiettivo di prestazione specifico.

Principali applicazioni industriali della PECVD

Questa versatilità ha reso la PECVD un processo essenziale in quasi tutti i settori high-tech. Non è solo uno strumento, ma una piattaforma per abilitare innumerevoli innovazioni moderne.

Microelettronica e semiconduttori

Questa è probabilmente l'applicazione più vasta e critica della PECVD. Viene utilizzata per depositare strati dielettrici (isolanti) tra i percorsi conduttivi di un microchip, prevenendo cortocircuiti.

Viene anche utilizzata per gli strati di passivazione, che sono film sottili e protettivi che sigillano il dispositivo a semiconduttore finale dall'umidità, dalla contaminazione e dai danni meccanici.

Fotovoltaico ed energia solare

L'efficienza è l'obiettivo finale nella produzione di celle solari. La PECVD svolge qui due ruoli cruciali.

In primo luogo, viene utilizzata per applicare rivestimenti antiriflesso alla superficie della cella solare, assicurando che la massima quantità di luce solare venga assorbita anziché riflessa. In secondo luogo, crea strati di passivazione superficiale che riducono le perdite di energia all'interno del wafer di silicio, aumentando direttamente l'efficienza complessiva della cella.

Ottica e display

La PECVD consente l'ingegnerizzazione precisa delle proprietà ottiche di un film, come il suo indice di rifrazione.

Questa capacità viene utilizzata per creare sofisticati filtri ottici, rivestimenti antiriflesso ad alte prestazioni per display a pannello piatto e rivestimenti protettivi durevoli per lenti e occhiali da sole.

Dispositivi medici

Quando un dispositivo viene impiantato nel corpo umano, la sua interazione superficiale è fondamentale. La PECVD viene utilizzata per applicare rivestimenti biocompatibili ultrasottili a impianti medici e strumenti chirurgici.

Questi rivestimenti possono migliorare la durata, ridurre l'attrito e prevenire reazioni avverse con il tessuto corporeo, migliorando sia la sicurezza che la longevità del dispositivo.

Aerospaziale e ingegneria meccanica

I componenti nell'aerospaziale e nell'industria pesante operano in condizioni estreme. La PECVD offre una soluzione depositando film altamente durevoli.

Questi rivestimenti offrono una superiore resistenza all'usura, protezione dalla corrosione e stabilità termica, estendendo la vita operativa di parti critiche in motori e componenti strutturali.

Comprendere i compromessi e le sfide

Sebbene incredibilmente potente, la PECVD è un processo sofisticato che richiede notevoli competenze e investimenti per essere padroneggiato.

Complessità del processo

La qualità di un film PECVD è determinata da una complessa interazione di variabili, tra cui la composizione del gas, la pressione, la temperatura e la potenza del plasma. Ottenere un risultato coerente e di alta qualità richiede un controllo meticoloso e un'ottimizzazione del processo.

Attrezzature e costi

I sistemi PECVD sono complessi strumenti di deposizione sotto vuoto che rappresentano un investimento di capitale significativo. Il costo e l'infrastruttura necessari implicano che sono più adatti per la produzione di alto valore in cui le prestazioni giustificano la spesa.

Uniformità su grandi aree

Depositare un film perfettamente uniforme su una grande superficie (come un display di grandi dimensioni o un ampio wafer di silicio) può essere impegnativo. È necessaria una progettazione avanzata del sistema per gestire la distribuzione del plasma e garantire uno spessore e proprietà del film coerenti.

Scegliere la soluzione giusta per il tuo obiettivo

La PECVD non è una soluzione singola, ma una tecnologia di piattaforma. Il modo in cui la si applica dipende interamente dal problema che si sta cercando di risolvere.

- Se il tuo obiettivo principale è la prestazione elettronica e la miniaturizzazione: Utilizza la PECVD per depositare strati dielettrici e di passivazione ad alta purezza essenziali per i circuiti integrati moderni.

- Se il tuo obiettivo principale è l'efficienza energetica: Sfrutta la PECVD per creare i rivestimenti antiriflesso e di passivazione superficiale che aumentano direttamente l'output delle celle fotovoltaiche.

- Se il tuo obiettivo principale è la durabilità dei materiali: Applica la PECVD per creare rivestimenti duri, resistenti all'usura o anticorrosione su componenti meccanici, aerospaziali o medici.

- Se il tuo obiettivo principale è il controllo ottico: Utilizza la PECVD per ingegnerizzare con precisione l'indice di rifrazione dei film per filtri avanzati, lenti e display.

In definitiva, la capacità della PECVD di creare superfici funzionali è un fattore chiave per gran parte della tecnologia che definisce il nostro mondo.

Tabella riassuntiva:

| Settore | Applicazioni chiave della PECVD | Vantaggi principali |

|---|---|---|

| Microelettronica | Strati dielettrici, film di passivazione | Previene cortocircuiti, protegge da umidità e contaminazione |

| Fotovoltaico | Rivestimenti antiriflesso, passivazione superficiale | Aumenta l'efficienza delle celle solari riducendo riflessione e perdita di energia |

| Dispositivi medici | Rivestimenti biocompatibili su impianti e strumenti | Migliora la durata, riduce l'attrito, previene reazioni avverse ai tessuti |

| Ottica e display | Filtri ottici, rivestimenti antiriflesso | Migliora le proprietà ottiche, fornisce una protezione durevole per lenti e schermi |

| Aerospaziale e meccanica | Film resistenti all'usura, protettivi contro la corrosione | Prolunga la vita dei componenti in condizioni estreme, offre stabilità termica |

Pronto a elevare i tuoi progetti con soluzioni PECVD all'avanguardia? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire sistemi di forni ad alta temperatura avanzati, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze uniche di sperimentazione e produzione, sia che tu operi nella microelettronica, nell'energia solare, nei dispositivi medici, nell'ottica o nell'aerospaziale. Contattaci oggi per discutere come le nostre tecnologie PECVD personalizzate possono guidare l'innovazione e l'efficienza nel tuo settore!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori