In sintesi, gli elementi riscaldanti in carburo di silicio (SiC) di tipo H sono utilizzati più comunemente nelle industrie del vetro, chimica e dei materiali elettronici. Il loro design unico li rende eccezionalmente affidabili nei processi che richiedono un controllo preciso della temperatura e che comportano cambiamenti di temperatura frequenti o rapidi.

Il fattore critico non è solo l'alta temperatura che gli elementi SiC possono raggiungere, ma come gestiscono lo stress termico. La costruzione specifica del tipo H conferisce una durabilità superiore contro lo shock termico dei cicli ripetuti di riscaldamento e raffreddamento, definendo il suo caso d'uso ideale.

Applicazioni Principali dell'Elemento Tipo H

La specializzazione del tipo H lo rende la scelta preferita nei settori in cui il ciclo termico è parte integrante del processo.

Produzione di Vetro e Quarzo

Processi come la fusione del vetro al quarzo richiedono calore intenso e controllato. Il tipo H fornisce le alte temperature necessarie pur essendo abbastanza robusto da gestire le fluttuazioni termiche inerenti alle operazioni di fusione e formatura.

Materiali Elettronici e Crescita di Cristalli

La produzione di semiconduttori e cristalli ad alta purezza comporta profili termici precisi. L'affidabilità del tipo H e la sua resistenza ai rapidi cambiamenti di temperatura sono fondamentali per ottenere le condizioni rigorose necessarie per la crescita di cristalli ad alta temperatura.

Lavorazione Chimica

Molte reazioni chimiche richiedono un calore costante e affidabile per procedere correttamente. Il tipo H fornisce questa stabilità, garantendo l'integrità del processo in ambienti di produzione chimica esigenti.

Cosa Rende Unico il Tipo H?

Sebbene tutti gli elementi SiC siano durevoli, il design fisico del tipo H gli conferisce un vantaggio distintivo in scenari specifici. Il suo valore deriva dalla sua struttura.

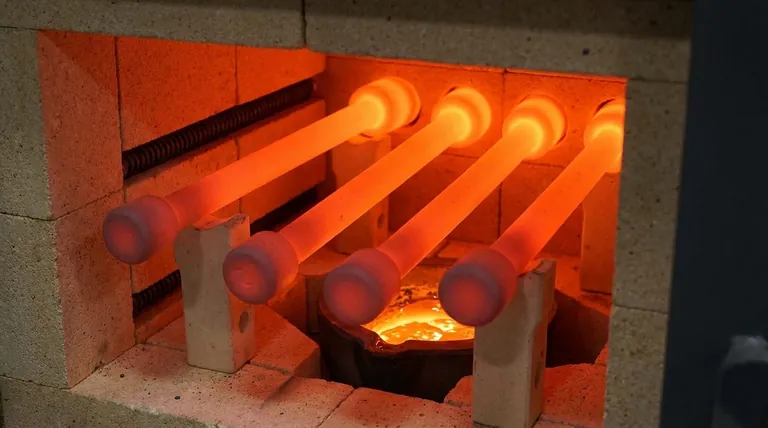

Il Design Strutturale: Un'Estremità Ispessita

Il tipo H è un tubo cavo con un'estremità distintamente ispessita. Questa caratteristica di design, semplice ma efficace, rinforza l'elemento in un punto critico di stress.

Resistenza Superiore agli Shock Termici

Questa costruzione ispessita migliora significativamente la sua capacità di resistere al riscaldamento e al raffreddamento rapidi. Laddove altri elementi potrebbero deformarsi o fratturarsi sotto stress termico ripetuto, il tipo H mantiene la sua integrità.

Affidabilità in Condizioni Fluttuanti

Questa durabilità lo rende ideale per forni a lotti o apparecchiature da laboratorio in cui i processi vengono avviati e interrotti frequentemente. La sua resistenza allo shock termico si traduce direttamente in una maggiore durata di servizio e una maggiore affidabilità operativa in questi ambienti.

Comprendere i Compromessi: Tipo H rispetto ad Altri Elementi SiC

Scegliere l'elemento giusto significa comprendere i suoi punti di forza specifici rispetto ad altri tipi disponibili.

Confronto con il Tipo DM

Il Tipo DM è un cavallo di battaglia versatile, ampiamente utilizzato per applicazioni generiche nei forni industriali per il trattamento termico dei metalli, la ceramica e la produzione di semiconduttori. Viene scelto per il suo calore stabile e controllato in cicli termici meno impegnativi.

Confronto con il Tipo SC

Il Tipo SC è progettato per l'uniformità spaziale della temperatura. È la scelta ideale per i forni su larga scala in cui è necessario applicare un calore costante in modo uniforme su tutta la parte inferiore o sui lati di una grande camera di riscaldamento.

Quando Scegliere il Tipo H

Si sceglie il tipo H specificamente quando il processo comporta un riscaldamento ciclico. Se il forno o l'attrezzatura verranno accesi e spenti frequentemente o subiranno rapidi aumenti di temperatura, la resistenza superiore agli shock termici del tipo H lo rende l'opzione più durevole e affidabile.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dalle specifiche esigenze termiche della tua applicazione.

- Se la tua priorità principale è la durabilità sotto cicli termici: Il tipo H è progettato specificamente per la sua capacità di resistere allo stress del riscaldamento e del raffreddamento rapidi.

- Se la tua priorità principale è il calore uniforme su una vasta area: Il tipo SC è progettato per fornire un'eccellente consistenza della temperatura spaziale nei forni di grandi dimensioni.

- Se la tua priorità principale è l'affidabilità generale ad alta temperatura: Il tipo DM funge da opzione robusta e versatile per un'ampia gamma di processi industriali standard.

In definitiva, la selezione dell'elemento riscaldante corretto dipende dall'abbinamento dei punti di forza del componente con le sfide uniche del tuo processo termico.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Produzione di Vetro e Quarzo | Gestisce le fluttuazioni termiche nei processi di fusione |

| Materiali Elettronici e Crescita di Cristalli | Garantisce affidabilità nei rapidi cambiamenti di temperatura |

| Lavorazione Chimica | Fornisce calore costante per l'integrità della reazione |

Ottimizza i tuoi processi termici con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri elementi riscaldanti SiC di tipo H possono migliorare la durabilità e l'efficienza nel tuo laboratorio o ambiente di produzione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme