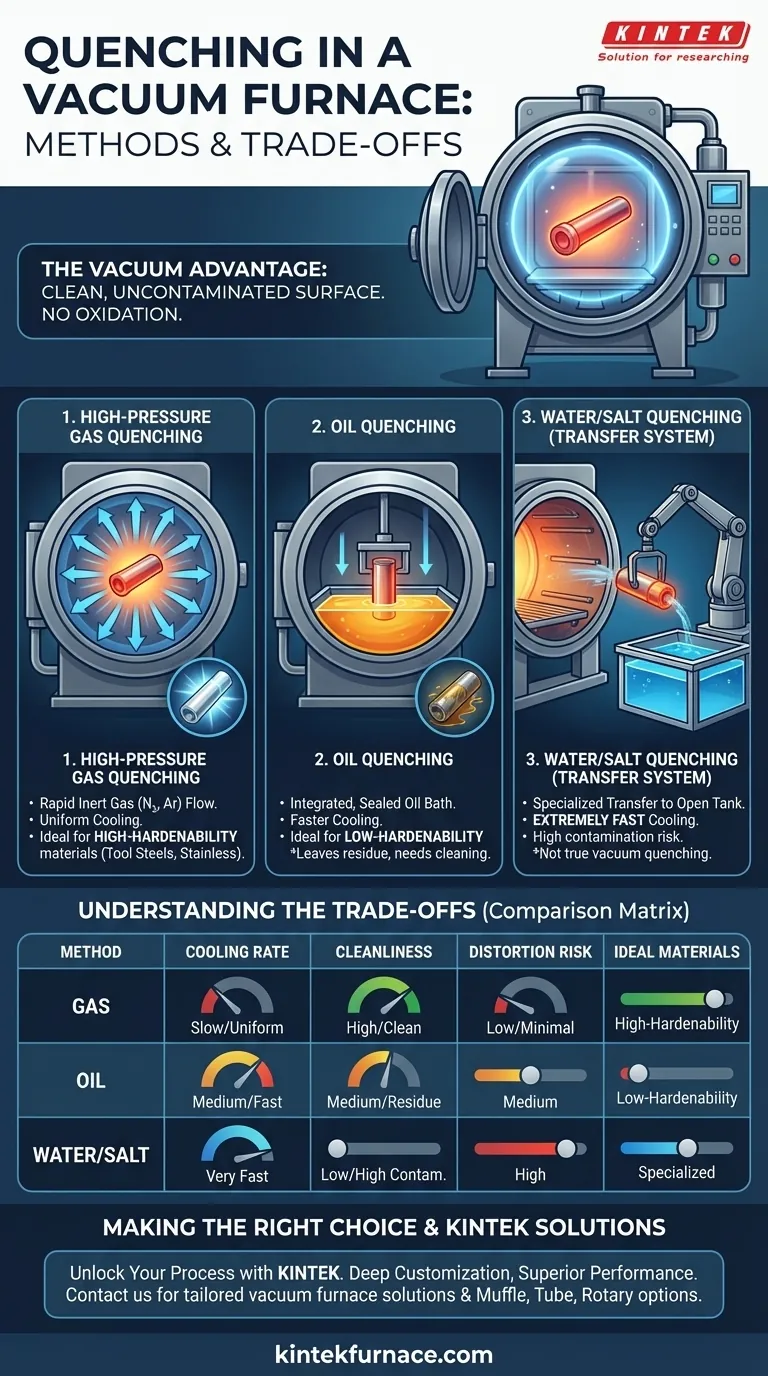

Fondamentalmente, un forno a vuoto può eseguire diversi tipi di tempra, principalmente la tempra a gas inerte ad alta pressione e la tempra a olio. Sebbene meno comuni, alcuni sistemi specializzati integrano anche capacità di tempra ad acqua o a sale spostando il pezzo dalla camera di riscaldamento a vuoto a una vasca di tempra a liquido adiacente.

La scelta di un metodo di tempra in un forno a vuoto è una decisione critica che bilancia la necessità di una velocità di raffreddamento specifica rispetto al vantaggio principale della lavorazione sotto vuoto: ottenere una finitura superficiale incontaminata e pulita. Il metodo corretto dipende interamente dalle proprietà del materiale e dalle caratteristiche finali desiderate.

Lo Scopo dell'Ambiente Sottovuoto

Prima di esaminare la tempra, è fondamentale capire perché i pezzi vengono riscaldati sottovuoto in primo luogo. L'obiettivo è creare un'atmosfera eccezionalmente pulita e controllata.

Perché Riscaldare Sottovuoto?

Riscaldare il metallo a temperature elevate in presenza di ossigeno provoca ossidazione e formazione di scaglie. Un vuoto rimuove i gas reattivi, prevenendo queste reazioni superficiali.

Ciò si traduce in pezzi brillanti e puliti che spesso non richiedono alcuna pulizia successiva. Impedisce anche la decarburazione, che è la perdita di carbonio dalla superficie di un acciaio che può ridurre la durezza e la resistenza all'usura.

La Sfida della Tempra

La sfida consiste nel raffreddare il pezzo abbastanza rapidamente da raggiungere la durezza desiderata (la "tempra") senza reintrodurre contaminanti o compromettere la superficie pulita creata nel vuoto.

Analisi dei Metodi di Tempra Sottovuoto

Il metodo di tempra deve essere abbastanza veloce da bloccare la struttura metallurgica desiderata, ma abbastanza controllato da mantenere i vantaggi del processo sottovuoto.

Tempra a Gas ad Alta Pressione

Questo è il metodo di tempra più comune e "nativo" per un moderno forno a vuoto. Dopo il riscaldamento, la camera viene rapidamente riempita con un gas inerte ad alta pressione e alta portata, tipicamente azoto o argon.

Le ventole fanno circolare questo gas ad alta velocità per raffreddare uniformemente il pezzo. Questo metodo è ideale per materiali con elevata temprabilità, come acciai per utensili, acciai rapidi e molte leghe di acciaio inossidabile e titanio.

Tempra a Olio

Per gli acciai con minore temprabilità, la tempra a gas potrebbe non essere abbastanza veloce per raggiungere la piena durezza. Queste applicazioni richiedono un forno per tempra a olio sottovuoto.

Questi forni dispongono di un bagno d'olio integrato e sigillato situato in una camera sotto o adiacente alla zona di riscaldamento. Dopo il riscaldamento, il pezzo viene abbassato meccanicamente nell'olio per un rapido raffreddamento. Si tratta di un processo sigillato, che assicura che l'integrità del vuoto della camera di riscaldamento non venga compromessa.

Tempra ad Acqua e Nitrato (Sale)

L'acqua e il sale fuso forniscono velocità di raffreddamento ancora più rapide rispetto all'olio, ma sono altamente reattivi e volatili. Introdurli direttamente in una camera a vuoto calda rovinerebbe istantaneamente il vuoto e contaminerebbe l'attrezzatura.

Pertanto, la vera "tempra ad acqua sottovuoto" non esiste. Invece, un sistema riscalderebbe il pezzo sottovuoto, lo trasferirebbe sotto un'atmosfera protettiva a una vasca di tempra aperta e separata, e poi lo immergerebbe. Questo è un processo in più fasi utilizzato solo per applicazioni specializzate in cui velocità di raffreddamento estremamente elevate sono irrinunciabili.

Comprendere i Compromessi: Gas vs. Liquido

Scegliere tra tempra a gas e a liquido comporta una serie di compromessi ingegneristici critici.

Velocità di Raffreddamento vs. Temprabilità

La temprabilità di un materiale detta quanto lentamente può essere raffreddato pur raggiungendo la piena durezza.

Le leghe ad alta temprabilità (come l'acciaio per utensili A2) possono essere temprate efficacemente con il gas. Le leghe a minore temprabilità (come l'acciaio 1045) richiedono il raffreddamento più rapido di un liquido come olio o acqua.

Pulizia del Pezzo

La tempra a gas è il metodo più pulito. Non lascia residui e i pezzi escono dal forno brillanti e pronti all'uso.

La tempra a olio, sebbene eseguita in un sistema sigillato, lascerà un residuo oleoso sul pezzo che richiederà un successivo processo di lavaggio o di rinvenimento per essere rimosso.

Rischio di Distorsione e Rottura

Il gas ad alta pressione fornisce il raffreddamento più uniforme, il che riduce significativamente lo stress termico e il rischio di distorsione o rottura del pezzo.

Le tempra a liquido sono più aggressive e possono creare gradienti di temperatura maggiori attraverso il pezzo, aumentando le sollecitazioni interne e il potenziale di distorsione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di tempra corretto è essenziale per soddisfare le specifiche di progettazione del componente.

- Se la tua priorità principale è la massima pulizia e la minima distorsione: la tempra a gas ad alta pressione è la scelta superiore, specialmente per acciai per utensili autoindurenti e geometrie complesse.

- Se la tua priorità principale è raggiungere la durezza specificata negli acciai a lega medio-bassa: la tempra a olio è spesso necessaria per fornire la velocità di raffreddamento più rapida richiesta da questi materiali per trasformarsi correttamente.

- Se la tua priorità principale è la tempra economicamente vantaggiosa di acciai al carbonio semplici: il processo sottovuoto potrebbe essere eccessivo e un forno a atmosfera tradizionale con una vasca di tempra aperta ad acqua o salamoia è probabilmente più adatto.

In definitiva, l'abbinamento del metodo di tempra alle specifiche esigenze di trasformazione del materiale è la chiave per un trattamento termico di successo.

Tabella Riassuntiva:

| Metodo di Tempra | Caratteristiche Principali | Materiali Ideali |

|---|---|---|

| Tempra a Gas ad Alta Pressione | Raffreddamento pulito, uniforme, minima distorsione | Acciai per utensili, acciai rapidi, leghe di acciaio inossidabile e titanio |

| Tempra a Olio | Raffreddamento più rapido, richiede rimozione dei residui | Acciai a bassa temprabilità |

| Tempra ad Acqua/Sale | Raffreddamento molto rapido, sistemi di trasferimento specializzati | Materiali che necessitano di velocità di raffreddamento estreme |

Sblocca il pieno potenziale dei tuoi processi di trattamento termico con le soluzioni di forni sottovuoto avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, offrendo prestazioni, pulizia ed efficienza superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare le tue applicazioni di tempra e raggiungere i tuoi obiettivi sui materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura