Alla base, il trattamento termico sottovuoto offre un controllo ineguagliabile sul processo metallurgico. Rimuovendo l'atmosfera dal forno, questo metodo previene reazioni chimiche indesiderate come l'ossidazione e la decarburazione. Ciò si traduce in una finitura superficiale pulita e brillante e consente un controllo della temperatura estremamente preciso, portando a proprietà del materiale superiori e altamente ripetibili.

Il trattamento termico tradizionale è una battaglia costante contro la contaminazione atmosferica. Il trattamento termico sottovuoto cambia radicalmente l'obiettivo rimuovendo completamente l'atmosfera, trasformando il processo da uno di protezione a uno di precisione.

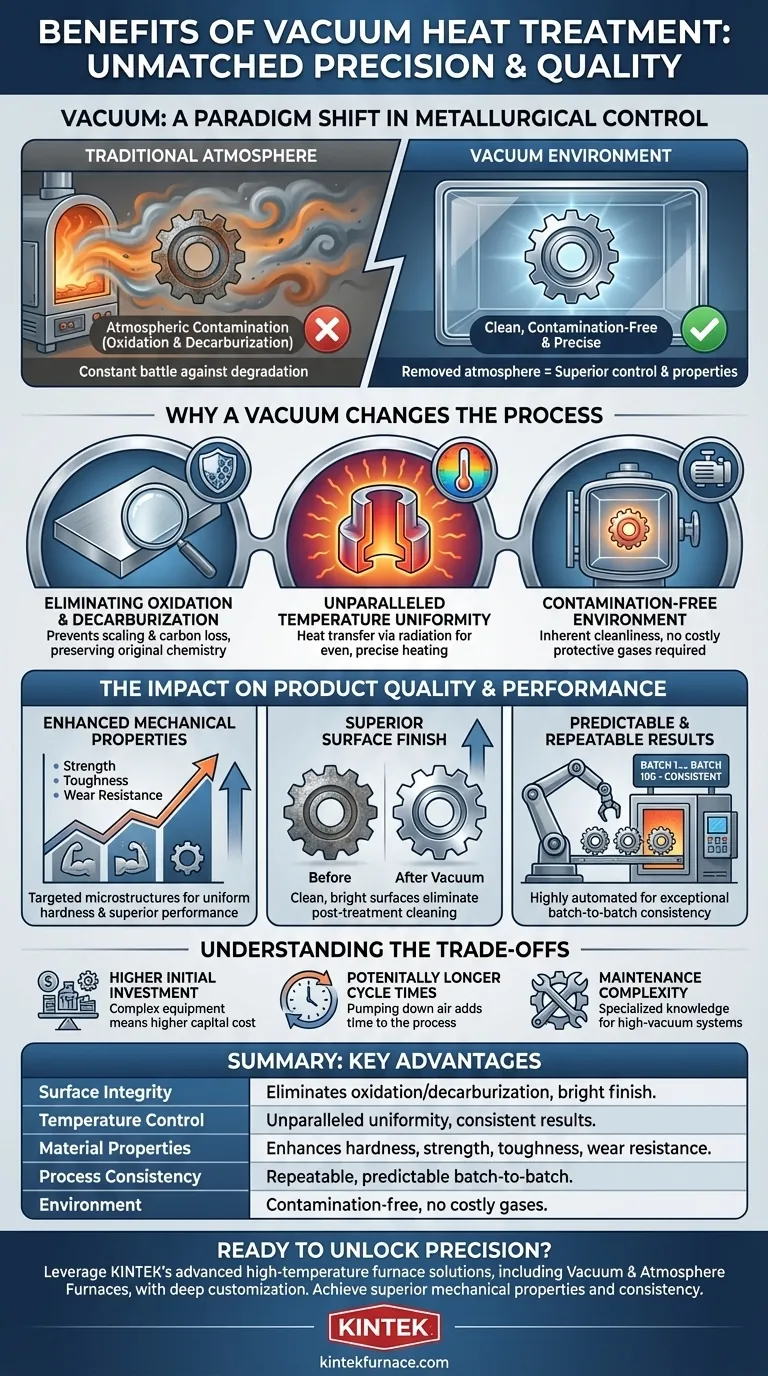

Perché il vuoto cambia il processo

Condurre il trattamento termico sottovuoto non è solo una piccola modifica; è un cambiamento di paradigma che fornisce un livello di controllo impossibile da raggiungere in un'atmosfera convenzionale.

Eliminazione dell'ossidazione e della decarburazione

In un forno tradizionale, l'ossigeno e altri gas reattivi presenti nell'aria attaccano la superficie calda di un pezzo metallico. Ciò causa ossidazione (scagliatura) e decarburazione (la perdita di carbonio dalla superficie dell'acciaio), che degradano sia l'aspetto che le proprietà meccaniche.

Un ambiente sottovuoto è praticamente privo di questi gas reattivi. Rimuovendo l'aria, si elimina la causa di queste reazioni, preservando la chimica superficiale e l'integrità originali del pezzo.

Raggiungimento di un'uniformità di temperatura senza pari

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento. Ciò consente un riscaldamento eccezionalmente uniforme, poiché tutte le superfici del pezzo vengono riscaldate in modo omogeneo senza interferenze dalle correnti di convezione presenti nei forni ad atmosfera.

Questo controllo preciso e uniforme della temperatura è fondamentale per garantire che l'intero pezzo, comprese le geometrie complesse, raggiunga la temperatura target e subisca la trasformazione metallurgica desiderata in modo coerente.

Garanzia di un ambiente privo di contaminazione

I forni ad atmosfera spesso richiedono l'uso di gas costosi o infiammabili come argon o idrogeno per creare un ambiente protettivo e prevenire l'ossidazione.

Il trattamento sottovuoto crea intrinsecamente un ambiente pulito senza la necessità di questi costosi materiali di consumo. Ciò non solo consente di risparmiare denaro, ma migliora anche la sicurezza eliminando la manipolazione di gas infiammabili.

L'impatto sulla qualità e sulle prestazioni del prodotto

Il controllo offerto dalla lavorazione sottovuoto si traduce direttamente in miglioramenti misurabili nel prodotto finale.

Proprietà meccaniche migliorate

Il controllo preciso sui cicli di riscaldamento e, soprattutto, di raffreddamento (tempra) consente lo sviluppo mirato di microstrutture specifiche. Ciò si traduce in una durezza più uniforme, una maggiore resistenza, una maggiore tenacità e una maggiore resistenza all'usura.

Finitura superficiale superiore

I pezzi emergono da un forno sottovuoto con una superficie pulita e brillante, priva di scaglie o scolorimenti. In molti casi, ciò elimina la necessità di operazioni di pulizia o finitura post-trattamento come la sabbiatura o il decapaggio, risparmiando tempo e costi.

Risultati prevedibili e ripetibili

I moderni forni sottovuoto sono sistemi altamente automatizzati. La combinazione di un ambiente controllato e una programmazione digitale precisa garantisce che ogni ciclo si svolga esattamente allo stesso modo. Ciò porta a un'eccezionale coerenza da lotto a lotto e a una drastica riduzione dei pezzi scartati.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi limiti.

Investimento iniziale più elevato

I forni sottovuoto sono apparecchiature complesse con pompe per alto vuoto e sofisticati sistemi di controllo. Ciò si traduce in un costo di capitale iniziale significativamente più elevato rispetto ai forni ad atmosfera convenzionali.

Tempi di ciclo potenzialmente più lunghi

La necessità di pompare l'aria fuori dalla camera prima dell'inizio del ciclo di riscaldamento aggiunge tempo al processo complessivo. Per pezzi ad alto volume e a basso margine, questo può essere un fattore critico nei calcoli della produttività.

Complessità della manutenzione

I sistemi ad alto vuoto richiedono conoscenze specialistiche per la manutenzione e la riparazione. Guarnizioni, pompe e sensori devono essere mantenuti meticolosamente per garantire l'integrità del vuoto, il che può aumentare la complessità operativa.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di trattamento termico corretto dipende interamente dai requisiti tecnici e dalle realtà economiche del tuo progetto.

- Se il tuo obiettivo principale è la finitura superficiale e l'integrità del pezzo: Il trattamento sottovuoto è la scelta superiore, poiché previene il degrado superficiale e spesso elimina la necessità di costose pulizie post-processo.

- Se il tuo obiettivo principale è raggiungere proprietà meccaniche specifiche e ad alte prestazioni: L'uniformità di temperatura e il controllo di processo senza pari del trattamento termico sottovuoto forniscono una coerenza ineguagliabile per i componenti critici.

- Se il tuo obiettivo principale è ridurre al minimo il costo di capitale iniziale per pezzi semplici: Un forno ad atmosfera convenzionale può essere una soluzione più economica, a condizione che tu possa tollerare una certa ossidazione superficiale e variabilità del processo.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza quando il trattamento termico sottovuoto non è solo un'alternativa, ma un vantaggio critico nella produzione.

Tabella riassuntiva:

| Beneficio | Vantaggio chiave |

|---|---|

| Integrità superficiale | Elimina l'ossidazione e la decarburazione per una finitura brillante e pulita. |

| Controllo della temperatura | Fornisce un'uniformità di riscaldamento senza pari per risultati costanti. |

| Proprietà del materiale | Migliora la durezza, la resistenza, la tenacità e la resistenza all'usura. |

| Coerenza del processo | Offre risultati altamente ripetibili e prevedibili da lotto a lotto. |

| Ambiente | Crea un ambiente privo di contaminazione senza costosi gas protettivi. |

Pronto a sbloccare la precisione del trattamento termico sottovuoto per i tuoi componenti critici?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a vuoto e ad atmosfera, forni a muffola, forni a tubo, forni rotanti e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Sia che tu debba eliminare l'ossidazione superficiale, ottenere proprietà meccaniche superiori o garantire la coerenza da lotto a lotto, i nostri esperti possono aiutarti a selezionare o personalizzare il forno a vuoto ideale per la tua applicazione.

Contatta i nostri specialisti oggi per discutere come le nostre soluzioni di trattamento termico sottovuoto possono migliorare la qualità del tuo prodotto e l'efficienza della produzione.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi