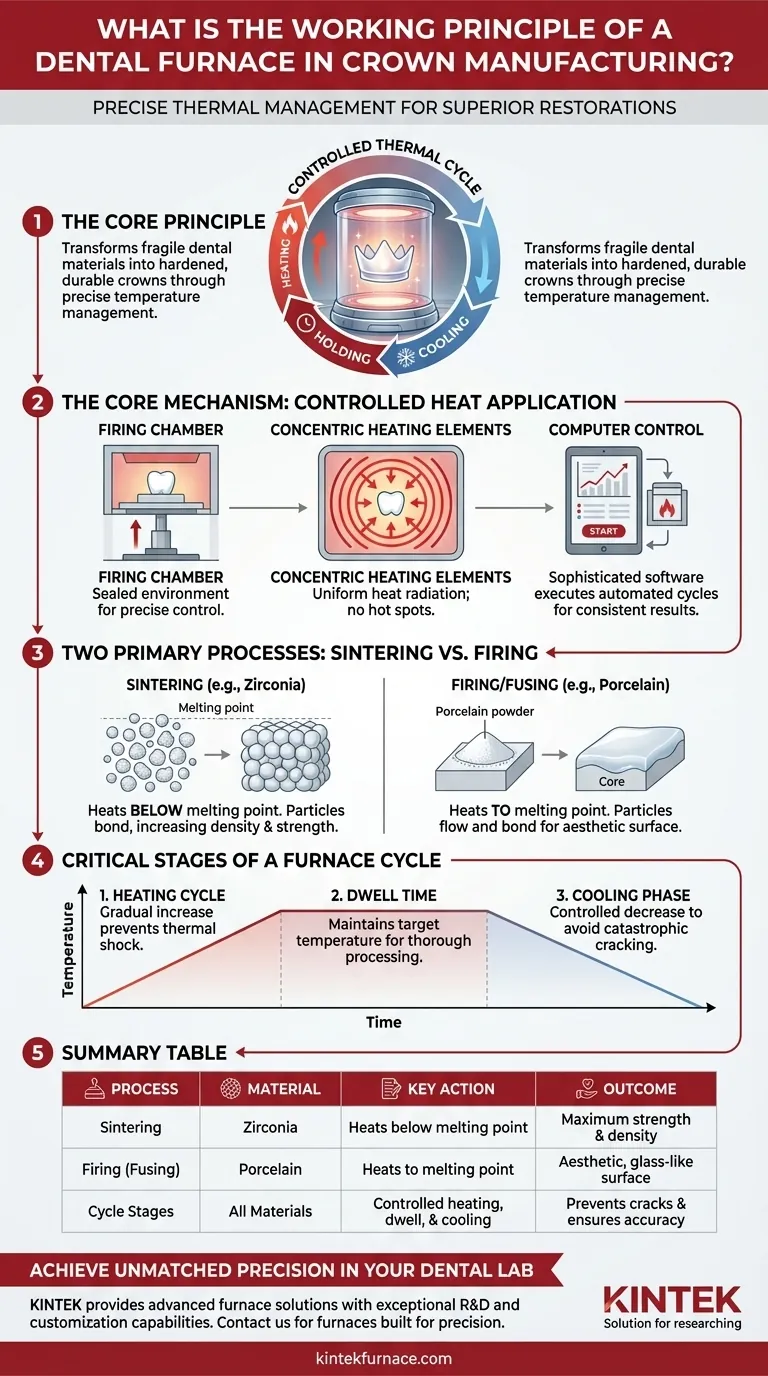

Nella sua essenza, un forno dentale funziona applicando temperature precise e elevate in un ambiente altamente controllato. Questo processo trasforma materiali dentali come la zirconia o la porcellana da uno stato fragile e pre-lavorato a un restauro finale indurito, durevole e dimensionalmente accurato, come una corona.

Il principio essenziale non è semplicemente il riscaldamento, ma la gestione precisa di un ciclo termico—riscaldamento, mantenimento e raffreddamento—su misura per il materiale specifico utilizzato. Questo processo controllato è ciò che determina la resistenza finale, l'adattamento e l'estetica della corona.

Il Meccanismo Principale: Applicazione Controllata del Calore

Un forno dentale è molto più di un semplice forno. Il suo design è incentrato sulla fornitura di calore uniforme e prevedibile a un delicato restauro dentale, garantendo un risultato di successo senza difetti.

La Camera di Cottura

Il processo inizia posizionando la corona su una piattaforma di cottura. Un meccanismo azionato da motore sigilla quindi la camera di cottura, sollevando la piattaforma nell'alloggiamento superiore del forno o abbassando l'alloggiamento sulla piattaforma. Questo crea un ambiente isolato per un controllo preciso della temperatura.

Elementi Riscaldanti Concentrici

All'interno della camera, le resistenze riscaldanti sono disposte concentricamente, il che significa che formano cerchi attorno al restauro. Questo design assicura che il calore venga irradiato uniformemente da tutte le direzioni, prevenendo punti caldi e garantendo che l'intera corona venga lavorata in modo uniforme.

Il Ruolo del Controllo Computerizzato

I moderni forni dentali sono gestiti da software sofisticati. Un tecnico seleziona un programma specifico per il materiale utilizzato e il forno esegue automaticamente il ciclo di riscaldamento e raffreddamento. Questo controllo computerizzato è fondamentale per mantenere l'integrità strutturale e ottenere risultati coerenti.

Due Processi Principali: Sinterizzazione vs. Cottura

Sebbene il termine "forno" sia usato in senso lato, facilita due processi termici fondamentalmente diversi a seconda del materiale della corona. Comprendere questa distinzione è fondamentale.

Il Principio della Sinterizzazione

La sinterizzazione viene utilizzata per materiali come la zirconia. Il processo prevede il riscaldamento di un materiale in polvere o poroso a una temperatura elevata, ma in modo cruciale, al di sotto del suo punto di fusione.

Questo calore intenso fa sì che le singole particelle si leghino e si fondano insieme, aumentando drasticamente la densità e la resistenza del materiale. La sinterizzazione trasforma un blocco di fresatura di zirconia gessoso e sovradimensionato in un restauro solido, resistente e permanente.

Il Principio della Cottura (Fusione)

La cottura è il processo utilizzato per la porcellana. In questo caso, una miscela di polvere di porcellana viene applicata a un nucleo metallico o ceramico.

Il forno quindi riscalda il restauro a una temperatura che fonde le particelle di porcellana, facendole fluire insieme e legarsi chimicamente al substrato sottostante. Questo crea la superficie liscia, simile al vetro, e le qualità estetiche di una corona in porcellana.

Le Fasi Critiche di un Ciclo del Forno

Indipendentemente dal processo specifico, ogni ciclo del forno segue un percorso multistadio controllato per garantire il successo della corona.

1. Il Ciclo di Riscaldamento

La temperatura all'interno del forno non viene mai aumentata istantaneamente. Aumenta gradualmente secondo il programma specifico del materiale. Questo lento aumento previene lo shock termico, che potrebbe causare la fessurazione o la deformazione del delicato restauro.

2. Il Tempo di Mantenimento

Una volta raggiunta la temperatura target, il forno la mantiene per un periodo prescritto. Questo "tempo di mantenimento" assicura che il calore penetri completamente nel materiale, consentendo al processo di sinterizzazione o cottura di completarsi a fondo.

3. La Fase di Raffreddamento

Importante quanto il riscaldamento, la fase di raffreddamento è lenta e controllata. Aprire la camera troppo presto esporrebbe la corona surriscaldata all'aria a temperatura ambiente, causando fessurazioni catastrofiche. Il forno si raffredda gradualmente, consentendo al materiale di stabilizzarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il principio di funzionamento del forno è direttamente legato al risultato desiderato per il restauro finale.

- Se il tuo obiettivo principale è la massima resistenza con materiali monolitici: Ti affiderai a un forno di sinterizzazione per densificare materiali come la zirconia senza fonderli.

- Se il tuo obiettivo principale sono le estetiche con restauri stratificati: Utilizzerai un processo di cottura per fondere e unire strati di porcellana su un substrato di base.

In definitiva, il principio del forno dentale è quello di gestire con precisione l'energia termica per sbloccare le specifiche proprietà fisiche ed estetiche richieste della corona dentale finale.

Tabella Riassuntiva:

| Processo | Materiale | Azione Chiave | Risultato |

|---|---|---|---|

| Sinterizzazione | Zirconia | Riscalda al di sotto del punto di fusione | Fonde le particelle per la massima resistenza e densità |

| Cottura (Fusione) | Porcellana | Riscalda al punto di fusione | Fonde le particelle per una superficie estetica simile al vetro |

| Fasi del Ciclo | Tutti i Materiali | Riscaldamento, mantenimento e raffreddamento controllati | Previene le fessurazioni e garantisce l'accuratezza dimensionale |

Ottieni una Precisione Ineguagliabile nel Tuo Laboratorio Dentale

Proprio come il controllo termico preciso è fondamentale per una corona perfetta, avere l'attrezzatura ad alta temperatura giusta è fondamentale per il successo del tuo laboratorio. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni avanzate.

La nostra linea di prodotti, inclusi forni a muffola, a tubo e sottovuoto e a atmosfera, è completata da solide capacità di personalizzazione approfondita. Sia che tu abbia bisogno di un forno su misura per cicli di materiali dentali specifici o per requisiti sperimentali unici, possiamo fornire una soluzione che garantisca risultati coerenti e affidabili.

Pronto a migliorare le capacità del tuo laboratorio con un forno costruito per la precisione? Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori