In definitiva, l'intervallo di temperatura determina ciò che puoi creare. La funzione più importante di una fornace dentale è quella di elaborare correttamente materiali dentali specifici, e ogni materiale – dalle porcellane tradizionali alla zirconia ad alta resistenza – ha una ricetta di temperatura non negoziabile. Se la tua fornace non può raggiungere e mantenere con precisione queste temperature richieste, non puoi lavorare correttamente con quel materiale, limitando fondamentalmente i servizi che il tuo laboratorio può offrire.

La scelta di una fornace dentale è un investimento a lungo termine nelle capacità del tuo laboratorio. L'intervallo di temperatura non è solo una specifica tecnica; è il custode della compatibilità dei materiali. Scegliere una fornace con un intervallo insufficiente o impreciso si traduce direttamente in restauri falliti, materiali sprecati e incapacità di adottare materiali dentali moderni.

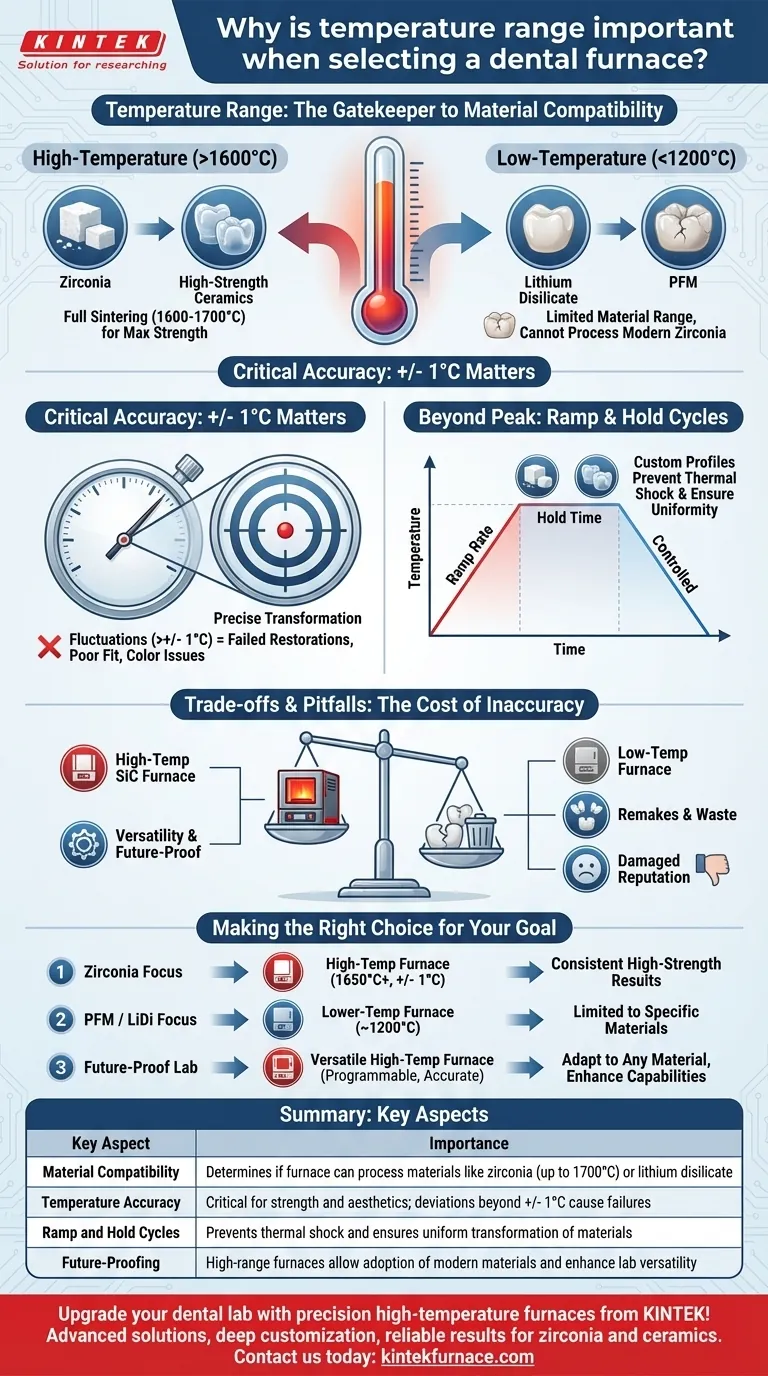

Perché l'intervallo di temperatura definisce le capacità del tuo laboratorio

La connessione tra temperatura e restauri di successo è assoluta. Le proprietà fisiche ed estetiche di una protesi finale nascono da un processo di trasformazione preciso e termicamente guidato.

Abbinare la fornace al materiale

Materiali diversi subiscono la loro trasformazione a temperature estremamente diverse. Questo processo, noto come sinterizzazione per ceramiche come la zirconia, è ciò che trasforma un blocco gessoso, pre-sinterizzato, in un restauro denso e ad alta resistenza.

La zirconia, ad esempio, richiede temperature estremamente elevate, tipicamente tra 1600°C e 1700°C, per ottenere una sinterizzazione completa e prevedibile. Una fornace che si ferma a 1200°C è fisicamente incapace di elaborarla.

Al contrario, materiali come il disilicato di litio o alcune porcellane feldspatiche cuociono a temperature più basse. La chiave è che la fornace deve essere in grado di eseguire il profilo specifico richiesto dal produttore del materiale.

Il ruolo critico della precisione della temperatura

Non basta semplicemente raggiungere una temperatura di picco. La fornace deve mantenere quella temperatura con estrema precisione, spesso entro +/- 1°C.

Le fluttuazioni al di là di questa tolleranza, anche per un breve periodo, possono compromettere il restauro finale. Ciò può portare a una mancanza di resistenza, a un'aderenza marginale scadente o a una traslucenza e un colore errati, costringendo a una costosa rifacitura.

Oltre la temperatura di picco: cicli di rampa e mantenimento

Le istruzioni di cottura di un materiale includono più di una semplice temperatura massima. Il programma della fornace controlla anche la velocità di rampa (quanto rapidamente la temperatura aumenta) e i tempi di mantenimento (quanto a lungo rimane a temperature specifiche).

Questi cicli programmati sono essenziali per prevenire shock termici e garantire che il materiale si trasformi uniformemente. Una fornace capace consente la piena personalizzazione di questi profili per corrispondere perfettamente ai requisiti di qualsiasi materiale.

Comprendere i compromessi e le insidie

La scelta di una fornace implica il bilanciamento di costi, capacità e esigenze future. Ignorare le sfumature delle prestazioni di temperatura è un errore comune e costoso.

Fornaci ad alta temperatura vs. a bassa temperatura

Le fornaci progettate per la sinterizzazione ad alta temperatura (spesso chiamate "fornaci di sinterizzazione") utilizzano elementi riscaldanti robusti, come il carburo di silicio (SiC), per raggiungere e sostenere in modo affidabile temperature superiori a 1600°C. Sono più versatili ma di solito rappresentano un investimento iniziale più elevato.

Le "fornaci per porcellana" a bassa temperatura sono adatte per materiali come PFM e alcune ceramiche, ma ti impediranno di lavorare con la maggior parte delle moderne zirconie ad alta resistenza.

Il costo nascosto dell'imprecisione

Investire in una fornace con scarso controllo della temperatura è un classico esempio di falsa economia. I risparmi iniziali vengono rapidamente annullati dai costi diretti e indiretti delle rifaciture.

Questi costi includono materiali sprecati, tempo perso del tecnico, spese di spedizione e, cosa più importante, danni alla reputazione del tuo laboratorio per qualità e affidabilità.

Dimensione della camera e uniformità della temperatura

Una camera più grande è utile solo se la temperatura è costante ovunque. Le fornaci mal progettate possono avere "punti freddi" dove la temperatura è inferiore all'obiettivo.

Ciò porta a una sinterizzazione incoerente all'interno di un singolo lotto, dove alcune unità possono essere perfettamente elaborate mentre altre sono sotto-sinterizzate e deboli. Verifica sempre le dichiarazioni del produttore sull'uniformità della temperatura.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere guidata dai materiali che usi oggi e da quelli che intendi adottare domani.

- Se il tuo obiettivo primario sono i restauri in zirconia ad alta resistenza: Devi selezionare una fornace di sinterizzazione garantita per raggiungere almeno 1650°C con eccezionale precisione (+/- 1°C).

- Se il tuo obiettivo primario sono PFM o disilicato di litio: Una fornace con un intervallo massimo intorno ai 1200°C può soddisfare le tue esigenze, ma sii consapevole che questo limita la tua capacità di lavorare con molte marche popolari di zirconia.

- Se stai costruendo un laboratorio versatile e a prova di futuro: Dai priorità a una fornace di sinterizzazione ad alta temperatura con cicli completamente programmabili e comprovata precisione della temperatura per ospitare la più ampia gamma possibile di materiali attuali e futuri.

In definitiva, scegliere la fornace giusta significa mettere il tuo laboratorio in grado di produrre risultati coerenti e di alta qualità per gli anni a venire.

Tabella riassuntiva:

| Aspetto Chiave | Importanza |

|---|---|

| Compatibilità dei materiali | Determina se la fornace può elaborare materiali come la zirconia (fino a 1700°C) o il disilicato di litio |

| Precisione della temperatura | Critica per resistenza ed estetica; deviazioni oltre +/- 1°C causano guasti |

| Cicli di rampa e mantenimento | Previene shock termico e assicura una trasformazione uniforme dei materiali |

| A prova di futuro | Le fornaci ad alto range consentono l'adozione di materiali moderni e migliorano la versatilità del laboratorio |

Aggiorna il tuo laboratorio dentale con fornaci di precisione ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate come fornaci a muffola, a tubo, rotanti, fornaci a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che la tua fornace corrisponda perfettamente alle esigenze sperimentali uniche, consentendoti di lavorare in modo affidabile con materiali come zirconia e ceramiche. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio ed espandere le tue offerte di servizi!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali