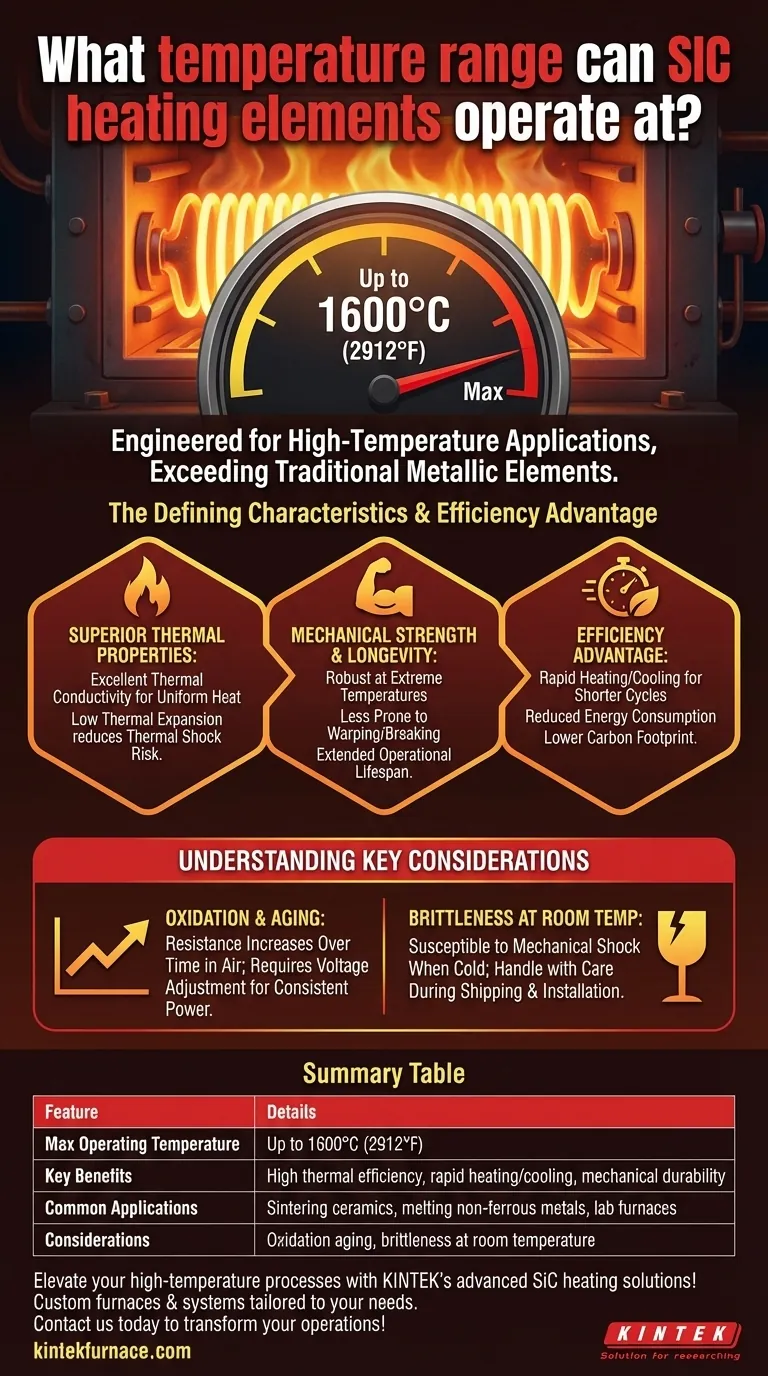

In breve, gli elementi riscaldanti in Carburo di Silicio (SiC) sono progettati per applicazioni ad alta temperatura, capaci di operare a temperature superficiali fino a 1600°C (2912°F). Questa capacità supera significativamente quella della maggior parte degli elementi riscaldanti metallici tradizionali, rendendoli una scelta predefinita per processi industriali esigenti.

Sebbene il limite superiore di alta temperatura sia la loro caratteristica più notevole, il vero valore degli elementi in SiC risiede nella loro combinazione di efficienza termica, velocità di riscaldamento rapide e durata meccanica, che insieme riducono i costi operativi e migliorano l'affidabilità del processo.

Le Caratteristiche Distintive degli Elementi in SiC

Comprendere perché gli elementi in SiC vengono scelti richiede di guardare oltre la loro temperatura massima. Le loro proprietà fisiche e termiche lavorano in concerto per fornire prestazioni superiori in ambienti estremi.

Sbloccare i Processi ad Alta Temperatura

Gli elementi in SiC raggiungono e mantengono in modo affidabile temperature inaccessibili a molti altri materiali. Questo li rende essenziali per processi che richiedono calore consistente e intenso.

Applicazioni come la sinterizzazione di ceramiche, la fusione di metalli non ferrosi e varie operazioni di forni da laboratorio dipendono da questa capacità di alta temperatura.

Proprietà Termiche Superiori

Il SiC possiede un'eccellente conducibilità termica. Ciò garantisce che il calore venga trasferito in modo efficiente e uniforme dall'elemento alla camera del forno, prevenendo punti caldi e promuovendo una qualità uniforme del prodotto.

Inoltre, questi elementi hanno un basso coefficiente di dilatazione termica. Si espandono e si contraggono molto poco quando riscaldati e raffreddati, il che riduce drasticamente il rischio di shock termico e rottura meccanica.

Resistenza Meccanica e Longevità

Anche a temperature estreme, gli elementi in SiC mostrano una notevole resistenza meccanica. Questa robustezza fisica li rende meno inclini a cedimenti, deformazioni o rotture rispetto alle alternative metalliche.

Questa durabilità intrinseca si traduce direttamente in una maggiore durata operativa, riducendo la necessità di sostituzioni frequenti e minimizzando i costosi tempi di inattività per manutenzione.

Il Vantaggio dell'Efficienza

Le proprietà del materiale SiC creano anche vantaggi significativi nell'uso dell'energia e nella velocità del processo, influenzando direttamente il tuo bilancio.

Riscaldamento e Raffreddamento Rapidi

Gli elementi in SiC possono raggiungere la temperatura target molto rapidamente. Questa rapida velocità di riscaldamento riduce i tempi del ciclo di processo, aumentando la produttività.

La capacità di raffreddarsi rapidamente aggiunge anche flessibilità al processo e può ridurre ulteriormente il consumo energetico tra i cicli.

Consumo Energetico Ridotto

La combinazione di un trasferimento di calore efficiente e un riscaldamento rapido significa che viene sprecata meno energia. Ciò porta a bollette energetiche più basse e a un impronta di carbonio ridotta per la tua operazione.

Fornendo calore esattamente dove e quando è necessario, gli elementi in SiC contribuiscono a un riscaldamento industriale più sostenibile ed economico.

Comprendere le Considerazioni Chiave

Sebbene molto efficaci, gli elementi in SiC hanno caratteristiche operative che devono essere gestite per prestazioni e longevità ottimali. Non sono un sostituto universale per tutti i sistemi di riscaldamento.

Ossidazione e Invecchiamento dell'Elemento

Gli elementi in SiC sono soggetti a ossidazione, specialmente quando operano in aria ad alte temperature. Questo processo aumenta gradualmente la resistenza elettrica dell'elemento nel tempo.

Questo "invecchiamento" è una caratteristica normale e prevedibile. Per mantenere una potenza costante, il sistema di alimentazione deve essere in grado di fornire una tensione crescente durante la vita utile dell'elemento.

Fragilità a Temperatura Ambiente

Sebbene molto resistenti ad alte temperature, gli elementi in SiC possono essere fragili e suscettibili agli shock meccanici quando sono freddi.

È necessario prestare attenzione durante la spedizione, la manipolazione e l'installazione per evitare fratture. Una volta installati e portati a temperatura, la loro resistenza diventa un grande vantaggio.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'elemento riscaldante giusto dipende interamente dalle esigenze primarie della tua specifica applicazione.

- Se il tuo obiettivo principale è raggiungere temperature estreme: il SiC è la scelta definitiva per processi che richiedono calore stabile e affidabile fino a 1600°C.

- Se il tuo obiettivo principale è la velocità del processo e la produttività: i cicli rapidi di riscaldamento e raffreddamento degli elementi in SiC possono ridurre significativamente i tempi di processo e aumentare la produttività.

- Se il tuo obiettivo principale è il costo operativo a lungo termine e l'affidabilità: la durabilità e l'efficienza energetica degli elementi in SiC riducono le esigenze di manutenzione e abbassano le bollette energetiche durante la loro lunga durata.

In definitiva, la scelta degli elementi riscaldanti in SiC è un investimento nella capacità di processo, nell'efficienza e nell'affidabilità a lungo termine per applicazioni termiche ad alta richiesta.

Tabella Riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Temperatura Massima di Funzionamento | Fino a 1600°C (2912°F) |

| Vantaggi Chiave | Alta efficienza termica, riscaldamento/raffreddamento rapido, durabilità meccanica |

| Applicazioni Comuni | Sinterizzazione di ceramiche, fusione di metalli non ferrosi, forni da laboratorio |

| Considerazioni | Invecchiamento per ossidazione, fragilità a temperatura ambiente |

Eleva i tuoi processi ad alta temperatura con le soluzioni di riscaldamento SiC avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura personalizzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando l'efficienza e l'affidabilità. Contattaci oggi per discutere come le nostre soluzioni su misura possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme