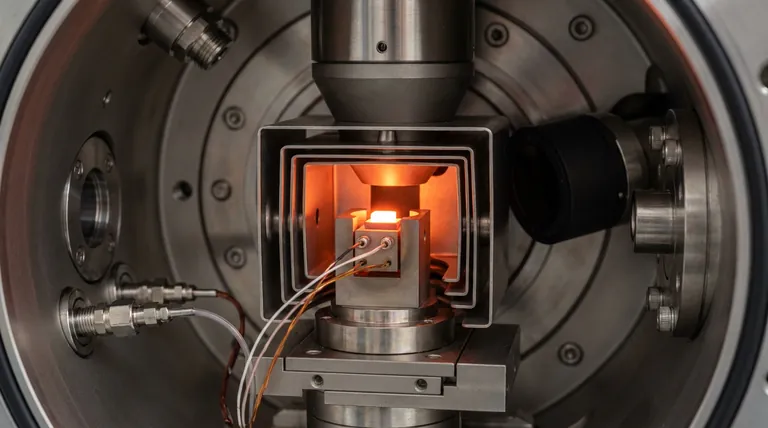

L'ostacolo tecnico primario affrontato dai forni a vuoto miniaturizzati specializzati è l'integrazione sicura di ambienti estremi all'interno di un delicato strumento di osservazione. Questi dispositivi sono progettati per raggiungere temperature operative superiori a 1300°C e mantenere la compatibilità con diverse atmosfere gassose—inclusi ambienti ossidanti, riducenti e neutri—proteggendo al contempo rigorosamente i sensibili rivelatori e la camera a vuoto dello Scanning Electron Microscope (SEM).

Intuizione chiave: Il successo ingegneristico di questi forni risiede nel disaccoppiare l'ambiente del campione dall'hardware del microscopio. Attraverso una robusta costruzione interamente metallica, creano un campo termico localizzato e stabile che consente l'osservazione dinamica ad alta temperatura senza danneggiare termicamente l'architettura SEM circostante.

Gestione di Ambienti Termici Estremi

Stabilità ad Alta Temperatura

La sfida principale è raggiungere e mantenere temperature superiori a 1300°C in uno spazio ristretto.

Gli stadi SEM standard non possono sopportare questi estremi senza degradazione. I forni a vuoto miniaturizzati utilizzano un'ingegneria specializzata per generare questo calore localmente sul campione.

Conservazione del Campo Termico

Per un'osservazione in situ efficace, la temperatura non deve essere solo alta, ma anche costante.

Questi forni sono progettati per fornire un campo termico stabile. Questa stabilità è fondamentale per catturare cambiamenti dinamici chiari e in tempo reale nella struttura del materiale senza fluttuazioni che potrebbero distorcere i dati.

Protezione dei Componenti Sensibili

La colonna SEM contiene rivelatori e componenti a vuoto altamente sensibili che sono intolleranti al calore in eccesso.

Il design del forno isola la zona ad alta temperatura dal resto della camera. Ciò impedisce alle radiazioni termiche di danneggiare i componenti interni della camera a vuoto o i rivelatori utilizzati per l'imaging.

Gestione di Atmosfere Complesse

Versatilità Atmosferica

I materiali si comportano diversamente a seconda del gas che li circonda, eppure i SEM standard operano tipicamente in alto vuoto.

Questi forni specializzati rispondono alla necessità di compatibilità con varie atmosfere. Consentono ai ricercatori di osservare il comportamento dei materiali in ambienti riducenti, neutri e, soprattutto, ossidanti.

Costruzione Robusta

Operare in atmosfere reattive (come i gas ossidanti) ad alte temperature accelera la corrosione e il cedimento dei materiali.

Per contrastare questo, i forni utilizzano una costruzione interamente metallica. Questa robusta struttura è specificamente progettata per resistere al doppio stress di calore estremo e ambienti chimici reattivi.

Comprensione dei Compromessi

Limitazioni dei Materiali

Sebbene la costruzione interamente metallica fornisca robustezza, i metalli hanno limiti fisici riguardo ai punti di fusione e alla resistenza all'ossidazione.

Operare vicino al limite superiore di 1300°C in atmosfere aggressive richiede una precisa aderenza alle specifiche ingegneristiche dell'attrezzatura per evitare il degrado.

Complessità di Integrazione

Raggiungere questo livello di isolamento e controllo richiede un design complesso e "miniaturizzato".

Gli utenti devono gestire l'equilibrio tra la necessità di un campo termico stabile e i vincoli fisici di adattare il forno negli stretti spazi della camera a vuoto di un SEM.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona o si utilizza un forno SEM in situ, allineare le capacità tecniche con le tue specifiche esigenze di ricerca.

- Se il tuo obiettivo principale sono gli studi di ossidazione: Dai priorità a un sistema con una costruzione interamente metallica validata, in grado di resistere alla corrosione alle temperature target.

- Se il tuo obiettivo principale è la trasformazione di fase: Assicurati che il sistema garantisca un campo termico stabile per prevenire la deriva della temperatura durante osservazioni di lunga durata.

- Se il tuo obiettivo principale è il calore estremo: Verifica che il sistema sia classificato per temperature superiori a 1300°C, controllando esplicitamente le sue capacità di schermatura termica per la sicurezza dei rivelatori.

Sfruttando questi forni specializzati, trasformi il SEM da uno strumento di imaging statico a un laboratorio dinamico ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica | Sfida Tecnica Affrontata | Beneficio di Ricerca |

|---|---|---|

| Intervallo di Temperatura | Raggiungere >1300°C in spazi ristretti | Consente lo studio di materiali ad alto punto di fusione |

| Isolamento Termico | Protezione dei sensibili rivelatori SEM | Previene danni all'hardware durante i cicli di riscaldamento |

| Costruzione Interamente Metallica | Corrosione in gas ossidanti/riducenti | Garantisce durata in atmosfere reattive |

| Stabilità del Campo | Minimizzazione della deriva termica | Garantisce un imaging dinamico chiaro e in tempo reale |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Sblocca il pieno potenziale delle tue osservazioni SEM in situ con soluzioni di riscaldamento avanzate su misura per l'eccellenza. Supportato da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni—tutti completamente personalizzabili per soddisfare le rigorose esigenze del tuo laboratorio. Sia che tu abbia bisogno di stabilizzare campi termici o proteggere strumentazione sensibile a 1300°C+, la nostra competenza ingegneristica garantisce che la tua ricerca rimanga precisa e protetta.

Pronto ad aggiornare le tue capacità ad alta temperatura? Contattaci oggi per discutere i requisiti unici del tuo progetto con il nostro team tecnico!

Riferimenti

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali tipi di materiali sono compatibili con i forni a basso vuoto rispetto a quelli ad alto vuoto? Scegliere il forno giusto per i vostri materiali

- Perché le termocoppie devono essere fissate al campione nella brasatura sotto vuoto? Garantire la precisione per le leghe MnCoNiCuGe5

- Quali sono gli indicatori chiave per misurare le prestazioni delle apparecchiature per il trattamento termico sotto vuoto? Ottimizza il tuo processo con KINTEK

- Perché un forno di essiccazione sotto vuoto è essenziale per gli elettroliti solidi LLTO? Garantire la lavorazione di materiali per batterie di alta purezza

- Qual è la funzione principale di un forno a sublimazione sotto vuoto nel processo di recupero del magnesio dalle leghe di magnesio di scarto?

- Quali sono le specifiche tipiche dei forni a vuoto verticali con tempra a gas pressurizzato? Specifiche chiave per la lavorazione ad alta temperatura

- Qual è lo scopo principale dell'utilizzo di un forno a essiccazione sotto vuoto per i compositi rGO/tMO? Garantire purezza e integrità strutturale

- Perché è necessario un forno per il trattamento termico sotto vuoto per la nitrurazione a gas dell'acciaio AISI 5140? Ottenere una tempra di precisione