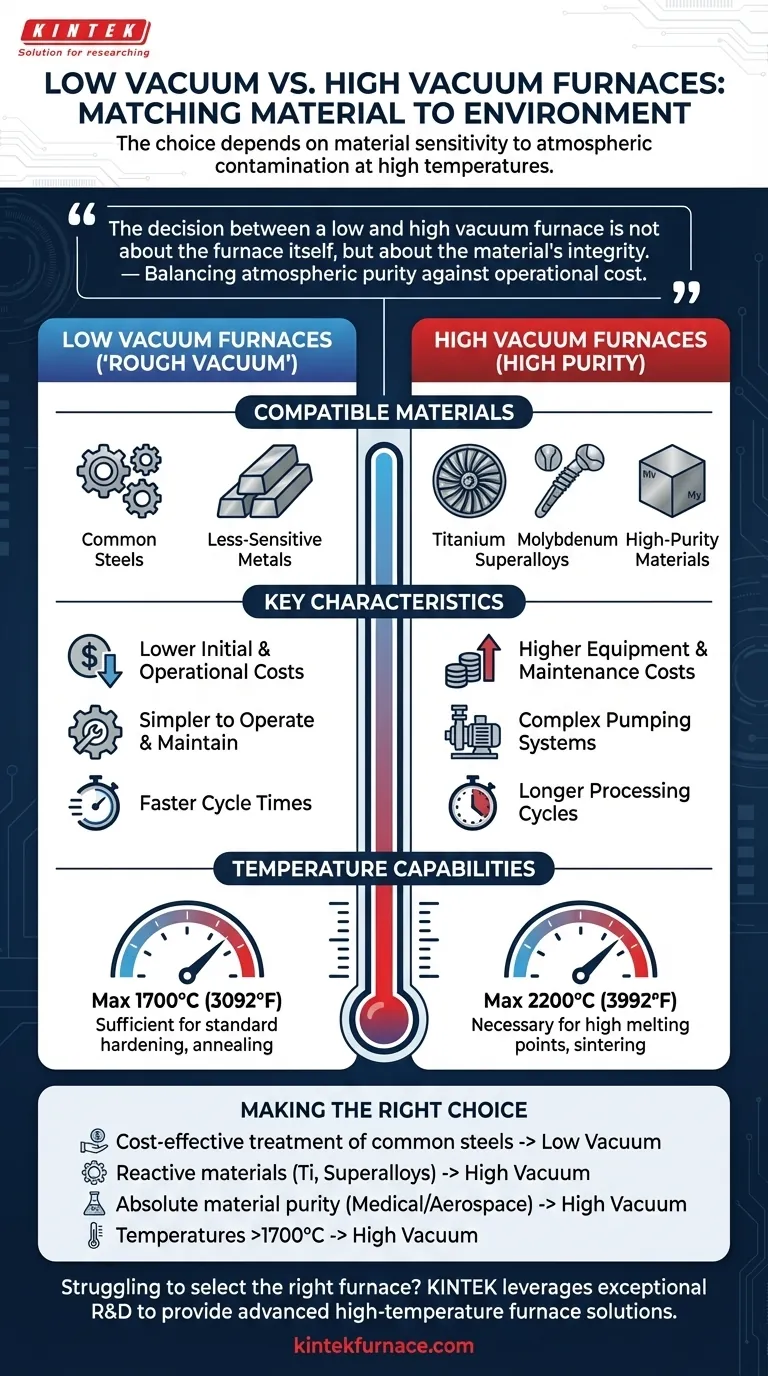

La risposta breve è questa: i forni a basso vuoto sono utilizzati per materiali meno sensibili come gli acciai comuni, mentre i forni ad alto vuoto sono necessari per materiali reattivi e di elevata purezza come titanio e molibdeno. La scelta dipende interamente dalla suscettibilità del materiale alla contaminazione da parte dei gas atmosferici ad alte temperature.

La decisione tra un forno a basso e ad alto vuoto non riguarda il forno in sé, ma l'integrità del materiale. Si sta scegliendo un ambiente, bilanciando la necessità di purezza atmosferica rispetto al costo operativo e alla complessità.

Il ruolo fondamentale del vuoto nel trattamento termico

Per selezionare il forno giusto, è necessario prima comprendere perché è necessario il vuoto. Ad alte temperature, i materiali diventano chimicamente attivi e inclini a reagire con i gas presenti nell'aria.

Prevenire l'ossidazione e la contaminazione

Lo scopo principale del vuoto è rimuovere i gas reattivi, in particolare ossigeno e azoto. Quando riscaldati, la maggior parte dei metalli formerà rapidamente ossidi sulla loro superficie, compromettendone l'integrità strutturale, le proprietà meccaniche e la finitura.

Rimuovendo l'atmosfera, un forno a vuoto crea un ambiente controllato, assicurando che il processo di trattamento termico modifichi il materiale come previsto senza introdurre cambiamenti chimici indesiderati.

Proteggere la purezza del materiale

Per applicazioni in aerospaziale, medico o elettronica, anche una contaminazione microscopica può portare al cedimento dei componenti. Un ambiente a vuoto è fondamentale per la lavorazione di materiali ad alta purezza, impedendo loro di assorbire impurità dall'aria durante il trattamento.

Profilo dei forni a basso vuoto

I forni a basso vuoto (o "vuoto spinto") operano a una pressione atmosferica ridotta ma ancora significativa. Offrono un equilibrio pratico tra prestazioni e costi per molte applicazioni industriali comuni.

Materiali compatibili: metalli meno sensibili

Questi forni sono ideali per materiali meno reattivi ad alte temperature. L'acciaio è l'esempio più comune. Sebbene l'acciaio si ossidi, il livello di vuoto in questi forni è sufficiente per molti processi standard di tempra, ricottura e brasatura.

Caratteristiche principali

I forni a basso vuoto sono generalmente definiti dai loro costi iniziali e operativi inferiori. Sono più semplici da utilizzare, richiedono sistemi di pompaggio meno complessi e hanno tempi ciclo più rapidi.

Limitazioni di temperatura

Un vincolo operativo chiave è la loro temperatura massima, che in genere non supera i 1700°C.

Profilo dei forni ad alto vuoto

I forni ad alto vuoto creano un ambiente molto più puro rimuovendo molte più molecole atmosferiche. Questo è essenziale per la lavorazione di materiali avanzati o altamente sensibili.

Materiali compatibili: reattivi e ad alta purezza

Questi forni sono indispensabili per materiali che reagiscono aggressivamente con tracce di ossigeno o azoto. Questa categoria comprende titanio, molibdeno, metalli refrattari e superleghe.

L'alto vuoto è anche obbligatorio per processi come la sinterizzazione e la brasatura, dove la purezza superficiale è fondamentale per un legame metallurgico di successo.

Caratteristiche principali

I sistemi ad alto vuoto consentono i massimi livelli di purezza e prestazioni. Questa capacità comporta costi più elevati per le apparecchiature e la manutenzione, sistemi di pompaggio più complessi e cicli di lavorazione più lunghi.

Capacità di temperatura più elevate

Questi forni sono in grado di raggiungere temperature molto più elevate, spesso fino a 2200°C, rendendoli necessari per la lavorazione di materiali con punti di fusione molto elevati.

Comprendere i compromessi

La scelta di un forno è una decisione ingegneristica basata su un chiaro insieme di compromessi. Non capirli può portare a spese inutili o, peggio, a componenti difettosi.

Costo rispetto alla purezza richiesta

Il compromesso centrale è il costo rispetto alla purezza. Un forno ad alto vuoto fornisce un ambiente superiore ma a un costo aggiuntivo significativo. Usarlo per un semplice pezzo in acciaio è inefficiente e costoso. Al contrario, l'utilizzo di un forno a basso vuoto per il titanio rovinerà il materiale.

Tempo di processo rispetto alla complessità

I sistemi ad alto vuoto richiedono pompe più potenti e sofisticate (ad esempio, pompe a diffusione o turbomolecolari) che impiegano più tempo per raggiungere il livello di vuoto desiderato. Ciò estende il tempo di processo complessivo rispetto ai sistemi a basso vuoto più semplici e veloci.

Temperatura rispetto alla reattività

Non presumere che l'alta temperatura richieda automaticamente l'alto vuoto. La reattività chimica del materiale è il fattore decisivo. Alcuni materiali potrebbero richiedere un ambiente ad alto vuoto anche a temperature ben comprese nell'intervallo del forno a basso vuoto semplicemente perché sono molto sensibili all'ossidazione.

Fare la scelta giusta per il vostro processo

Basate la vostra decisione sui requisiti specifici del materiale e sugli obiettivi del processo.

- Se la vostra attenzione principale è il trattamento economicamente vantaggioso di acciai comuni: Un forno a basso vuoto fornisce la protezione necessaria dalla grossolana ossidazione ed è la scelta più pratica ed economica.

- Se lavorate con materiali reattivi come titanio o superleghe: Un forno ad alto vuoto è l'unica opzione per prevenire una contaminazione catastrofica e preservare le proprietà del materiale.

- Se il vostro processo richiede assoluta purezza del materiale per applicazioni mediche o aerospaziali: Dovete utilizzare un forno ad alto vuoto per garantire un ambiente privo di contaminanti.

- Se il vostro processo richiede temperature superiori a 1700°C: È necessario un forno ad alto vuoto, poiché i sistemi a basso vuoto non possono raggiungere questi livelli.

In definitiva, la selezione del forno giusto consiste nell'adattare la purezza atmosferica alle esigenze chimiche specifiche del vostro materiale per garantire un risultato di successo.

Tabella riassuntiva:

| Tipo di vuoto | Materiali compatibili | Caratteristiche principali | Intervallo di temperatura |

|---|---|---|---|

| Basso vuoto | Acciai comuni, metalli meno sensibili | Costo inferiore, funzionamento più semplice, cicli più rapidi | Fino a 1700°C |

| Alto vuoto | Titanio, molibdeno, superleghe, materiali ad alta purezza | Maggiore purezza, costo superiore, sistemi complessi | Fino a 2200°C |

Avete difficoltà a scegliere il forno giusto per i vostri materiali? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche. Assicuratevi prestazioni e purezza ottimali: contattateci oggi per discutere come possiamo migliorare l'efficienza e i risultati del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?