È rigorosamente richiesto un forno di essiccazione sotto vuoto per garantire la completa rimozione di solventi e umidità residua che altrimenti comprometterebbero la chimica della batteria. Nello specifico, il trattamento delle piastre degli elettrodi a 60 °C sotto vuoto assicura che la N-Metil-2-pirrolidone (NMP) e i gas intrappolati nei micropori vengano completamente estratti senza danneggiare la struttura dell'elettrodo.

Concetto chiave La presenza anche di quantità microscopiche di acqua o solvente residuo provoca reazioni secondarie parassite con il litio metallico e gli elettroliti organici. L'essiccazione sotto vuoto è l'unico metodo affidabile per disidratare in profondità la struttura porosa dell'elettrodo, garantendo che i dati dei test elettrochimici riflettano le vere prestazioni del materiale piuttosto che artefatti causati dalla contaminazione.

Il Ruolo Critico della Disidratazione e della Rimozione dei Solventi

Eliminazione di Solventi Residui e Umidità

La funzione principale del forno sottovuoto è la rimozione completa dei componenti volatili utilizzati durante il processo di produzione.

Le piastre degli elettrodi rivestite trattengono solventi residui, come la N-Metil-2-pirrolidone (NMP), e umidità fisicamente adsorbita. Poiché gli elettrodi sono porosi, questi contaminanti rimangono spesso intrappolati in profondità nei micropori, rendendoli impossibili da rimuovere mediante semplice essiccazione all'aria.

Prevenzione di Reazioni Secondarie Dannose

Se l'umidità rimane nell'elettrodo, diventa un chiaro pericolo chimico una volta assemblata la batteria.

Le molecole d'acqua reagiscono aggressivamente con gli anodi di litio metallico e gli elettroliti organici. Ciò porta al degrado dell'elettrolita e al consumo di litio attivo, creando sottoprodotti instabili che falsano i risultati dei test.

Garanzia di Accuratezza dei Dati

Affinché i test elettrochimici siano validi, l'ambiente deve essere chimicamente inerte per quanto riguarda i contaminanti.

L'essiccazione sotto vuoto previene queste reazioni secondarie indotte dall'umidità. Garantendo che l'elettrodo sia chimicamente asciutto, si assicura che i dati raccolti riguardo alla durata del ciclo, alla capacità e all'efficienza siano il risultato della progettazione della batteria, non di un errore di preparazione.

Perché il Vuoto è Superiore al Riscaldamento Standard

Abbassamento del Punto di Ebollizione

I forni a convezione standard si basano su un calore elevato per far evaporare i liquidi, il che può danneggiare i componenti sensibili della batteria.

L'ambiente sottovuoto abbassa significativamente il punto di ebollizione dei solventi e dell'acqua. Ciò consente un'essiccazione rapida ed efficace a temperature più basse (come 60 °C), proteggendo i materiali dell'elettrodo dalla degradazione termica o dall'ossidazione che potrebbero verificarsi a temperature più elevate.

Estrazione Profonda dai Pori

Il calore da solo spesso non riesce a pulire l'architettura interna complessa di un elettrodo di batteria.

La differenza di pressione creata dalla pompa del vuoto estrae fisicamente gas e vapori dai micropori. Questa azione meccanica è essenziale per pulire la struttura interna profonda dell'elettrodo, assicurando che non rimangano sacche di gas o umidità che possano disturbare il trasporto ionico.

Comprendere i Compromessi

Temperatura vs. Integrità Strutturale

Mentre il calore accelera l'essiccazione, temperature eccessive possono causare il distacco del materiale attivo dal collettore di corrente o danneggiare i leganti polimerici.

È necessario bilanciare la necessità di asciugatura con la stabilità termica dei materiali specifici. La linea guida principale suggerisce 60 °C, che è generalmente sicura per prevenire il cedimento del legante pur rimuovendo efficacemente l'NMP sotto vuoto.

Tempo di Essiccazione vs. Efficienza del Processo

L'essiccazione sottovuoto profondo non è un processo rapido; richiede tipicamente un trattamento notturno (o 12-20 ore a seconda del protocollo).

Ridurre questo tempo per accelerare il flusso di lavoro è un errore comune. Un tempo di essiccazione insufficiente lascia tracce di umidità nei pori più profondi, che inevitabilmente riaffioreranno durante i test di ciclaggio a lungo termine, causando un guasto inspiegabile in seguito nella ricerca.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che i tuoi test elettrochimici producano dati pubblicabili, applica i seguenti principi:

- Se il tuo obiettivo principale sono i Dati sulle Prestazioni Iniziali: Assicurati di utilizzare il vuoto per abbassare il punto di ebollizione dei solventi come l'NMP, prevenendo danni termici che potrebbero falsare le letture iniziali di capacità.

- Se il tuo obiettivo principale è la Stabilità di Ciclo a Lungo Termine: Dai priorità alla durata del processo di essiccazione (notturno) per garantire la disidratazione profonda dei pori, poiché l'umidità residua è la causa principale del degrado dell'elettrolita nel tempo.

Il successo finale nei test delle batterie si basa non solo sui materiali scelti, ma sull'eliminazione rigorosa dei contaminanti che li distruggono.

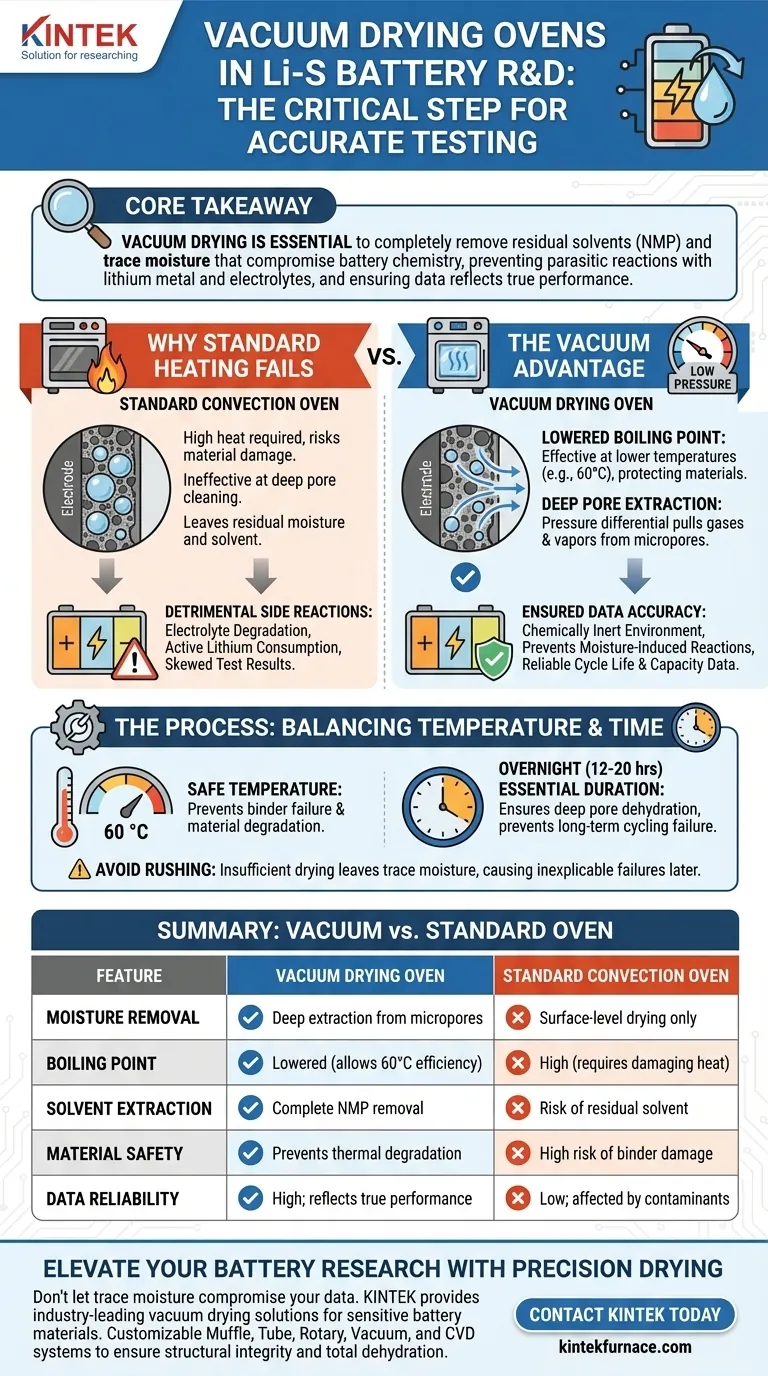

Tabella Riassuntiva:

| Caratteristica | Forno di Essiccazione Sottovuoto | Forno a Convezione Standard |

|---|---|---|

| Rimozione Umidità | Estrazione profonda dai micropori | Essiccazione solo superficiale |

| Punto di Ebollizione | Abbassato (consente efficienza a 60°C) | Alto (richiede calore dannoso) |

| Estrazione Solventi | Rimozione completa NMP | Rischio di solvente residuo |

| Sicurezza Materiali | Previene degradazione termica | Alto rischio di danni al legante |

| Affidabilità Dati | Alta; riflette le vere prestazioni | Bassa; influenzata dai contaminanti |

Eleva la Tua Ricerca sulle Batterie con un'Essiccazione di Precisione

Non lasciare che tracce di umidità e solventi residui compromettano i tuoi dati elettrochimici. KINTEK fornisce soluzioni di essiccazione sottovuoto leader del settore, progettate specificamente per materiali di batterie sensibili.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia aumentando la produzione o conducendo ricerche fondamentali, i nostri forni ad alta temperatura garantiscono l'integrità strutturale dei tuoi elettrodi ottenendo una disidratazione totale.

Pronto a ottimizzare la preparazione dei tuoi test? Contatta KINTEK oggi stesso per trovare la soluzione di forno personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola da 1200℃ per laboratorio

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Perché viene utilizzato un forno sotto vuoto per il processo di essiccazione dei catalizzatori FeOx@KCC-1? Chiave per la dispersione delle nanoparticelle

- In che modo il trattamento termico sottovuoto migliora i componenti in ferro puro industriale? Migliorare le proprietà magnetiche e meccaniche

- Come fornisce un forno di essiccazione sottovuoto risultati superiori per i precipitati di Cs3Cu2I5:Tb? Preserva la qualità della tua scintillazione

- Quale ruolo svolge un forno di sinterizzazione sottovuoto di grado industriale nella formatura finale delle parti in acciaio inossidabile 17-4 PH?

- Quali sono i vantaggi tecnici dell'utilizzo di un'essiccatrice sottovuoto per le polveri di elettrocatalizzatori? Guida all'essiccazione Pt/HCCP

- Perché è necessario un sistema a Ultra-Alto Vuoto (UHV) per In2Se3? Raggiungere una Chiarezza Ferroelettrica a Livello Atomico

- Qual è la funzione di un forno di tempra sottovuoto nella DMD? Ottimizzare durata e finitura per parti metalliche 3D

- Quali sono le funzioni di uno scudo termico in un forno di sinterizzazione sottovuoto? Essenziale per il controllo termico e l'efficienza