Come minimo, ogni forno per porcellana moderno deve essere dotato di specifiche salvaguardie hardware. Queste includono sensori di temperatura e pressione ad alta precisione per monitorare l'ambiente di cottura e un interruttore di arresto di emergenza accessibile. Queste caratteristiche sono le basi non negoziabili per proteggere l'operatore da danni, il restauro del paziente da guasti catastrofici e l'attrezzatura da danneggiamenti.

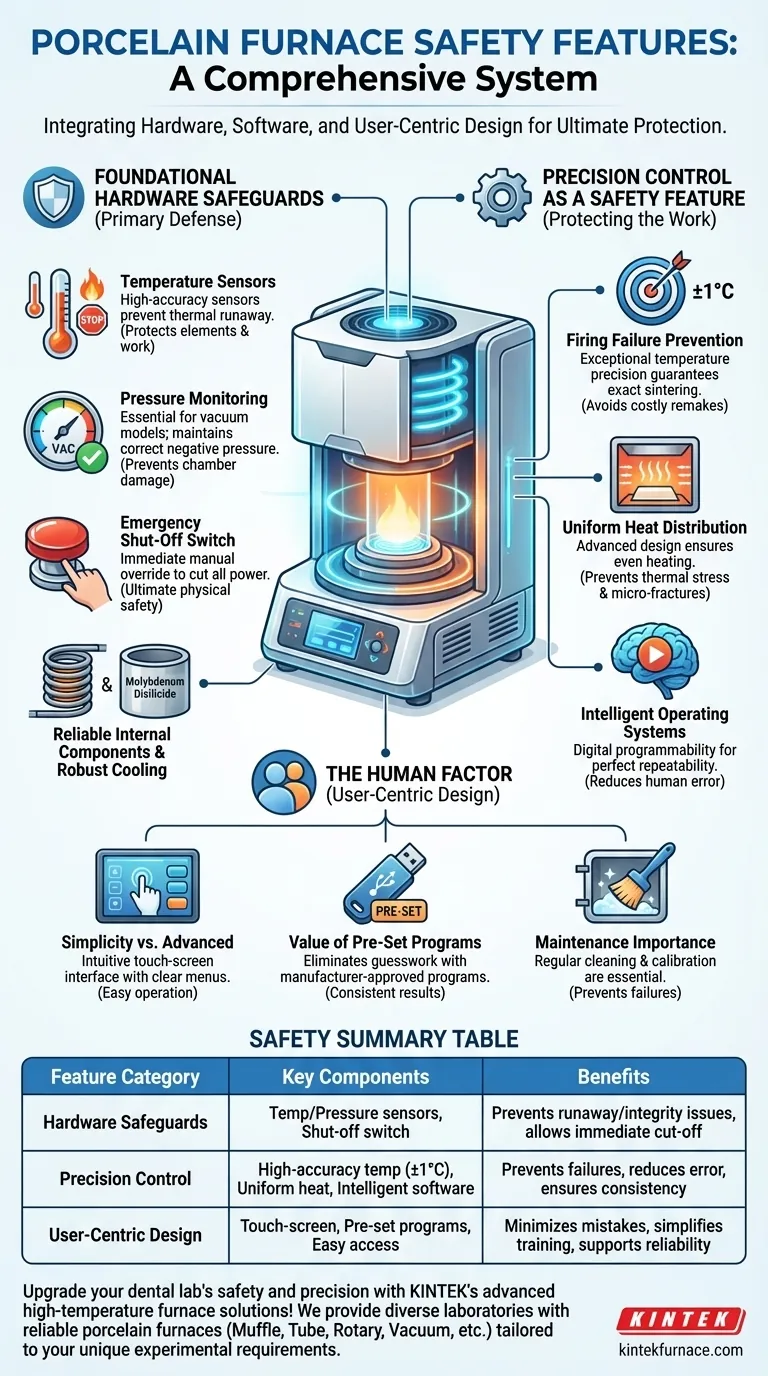

La vera sicurezza di un forno non è solo una singola caratteristica, ma un sistema completo. Combina sistemi di sicurezza hardware fisici con un controllo software intelligente e un design incentrato sull'utente per prevenire sia il pericolo fisico immediato che costosi errori operativi.

Salvaguardie Hardware Fondamentali

Le caratteristiche di sicurezza più critiche sono i componenti fisici progettati per prevenire gli scenari peggiori. Sono la tua principale linea di difesa.

Il Ruolo dei Sensori di Temperatura

La funzione principale di un forno è generare calore estremo, rendendo il controllo della temperatura la principale preoccupazione per la sicurezza. Sensori di alta qualità, spesso abbinati a un controllore digitale affidabile, prevengono la fuga termica.

Questi sistemi assicurano che il forno non superi la sua temperatura di progettazione o i parametri specifici della ceramica, il che potrebbe distruggere il restauro e danneggiare gli elementi riscaldanti.

Monitoraggio della Pressione nei Modelli Sottovuoto

Per i forni che utilizzano il vuoto per ridurre la porosità nella porcellana, i sensori di pressione sono essenziali. Assicurano che la corretta pressione negativa sia raggiunta e mantenuta.

Un sistema di vuoto difettoso può compromettere l'integrità del restauro, e il monitoraggio previene potenziali danni alla camera o alla pompa derivanti dal funzionamento al di fuori dei parametri di sicurezza.

L'Interruttore di Arresto di Emergenza

Questo è il comando manuale definitivo. In caso di errore software, rumore inatteso o qualsiasi malfunzionamento percepito, l'arresto di emergenza fornisce un modo immediato per interrompere tutta l'alimentazione al sistema.

Il suo posizionamento dovrebbe essere ovvio e facilmente accessibile, consentendo a qualsiasi operatore di reagire istantaneamente in una crisi senza navigare nei menu.

Componenti Interni Affidabili

La sicurezza è anche una funzione della qualità costruttiva. Componenti chiave come gli elementi riscaldanti, spesso realizzati in disiliciuro di molibdeno resistente, e il materiale della camera di riscaldamento devono essere in grado di resistere a migliaia di cicli ad alta temperatura senza degradazione.

Un robusto sistema di raffreddamento è altrettanto importante per riportare in sicurezza la camera a temperatura ambiente e garantire l'affidabilità a lungo termine del forno.

Controllo di Precisione come Caratteristica di Sicurezza

Oltre a prevenire incidenti fisici, un aspetto chiave della "sicurezza" in un laboratorio odontoiatrico è la protezione del lavoro stesso. Guasti costosi e dispendiosi in termini di tempo durante il ciclo di cottura sono un rischio significativo, e i moderni controlli del forno sono progettati per prevenirli.

Prevenire Guasti di Cottura

Una precisione eccezionale della temperatura, spesso entro +/- 1 grado Celsius, è una potente caratteristica di sicurezza. Garantisce che la porcellana subisca l'esatto processo di sinterizzazione per cui è stata progettata.

Questa precisione previene problemi come scolorimento, restringimento o crepe, salvaguardando efficacemente la qualità del restauro e risparmiando al laboratorio costose rifaciture.

L'Importanza della Distribuzione Uniforme del Calore

Un design avanzato della camera assicura che il calore sia distribuito uniformemente attorno all'intero restauro. Questa uniformità è fondamentale per prevenire stress termici e microfratture.

Il riscaldamento inconsistente è una causa comune di restauri falliti, specialmente con ponti complessi a più unità. Un forno ben progettato mitiga questo rischio.

Sistemi Operativi Intelligenti

I forni moderni sono dotati di software intelligente con programmabilità digitale. Ciò consente ai tecnici di eseguire cicli di cottura complessi e multistadio con perfetta ripetibilità.

Automatizzando il processo, il sistema riduce la probabilità di errore umano, che è una delle principali cause di lavoro fallito. La capacità di salvare e richiamare programmi per materiali specifici fornisce coerenza e sicurezza operativa.

Comprendere i Compromessi: Il Fattore Umano

Un forno è sicuro solo quanto il suo operatore. Il design dell'interfaccia utente gioca un ruolo fondamentale nella prevenzione degli errori.

Semplicità vs. Funzionalità Avanzata

Un forno deve essere facile da usare, anche per tecnici con una formazione minima. Un'interfaccia intuitiva touch-screen con menu chiari è ormai lo standard.

Sebbene la programmabilità avanzata sia cruciale, non dovrebbe andare a scapito di un pannello di controllo semplice. Un sistema confuso aumenta il rischio che un operatore inserisca parametri errati.

Il Valore dei Programmi Preimpostati

Molti forni sono dotati di programmi di cottura preimpostati per sistemi ceramici comuni. Questa caratteristica è un significativo vantaggio in termini di sicurezza, poiché elimina le congetture e garantisce risultati coerenti e approvati dal produttore.

La capacità di aggiungere programmi personalizzati tramite USB o memoria interna combina questa sicurezza con la flessibilità necessaria per lavori personalizzati.

Il Rischio Nascosto di una Scarsa Manutenzione

Nessuna serie di caratteristiche di sicurezza può compensare la mancanza di una corretta manutenzione. La pulizia regolare della camera di cottura e la calibrazione periodica del controllore di temperatura sono essenziali per un funzionamento sicuro e accurato.

La negligenza nella manutenzione può portare a temperature di cottura imprecise e a guasti dei componenti, compromettendo tutti i meccanismi di sicurezza incorporati.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta un forno per porcellana, la scelta dovrebbe allinearsi direttamente con le esigenze primarie e il flusso di lavoro del tuo laboratorio.

- Se il tuo obiettivo principale è una produzione standardizzata e ad alto volume: Prioritizza un forno con un'ampia memorizzazione di programmi preimpostati e un'interfaccia utente semplice e intuitiva per minimizzare gli errori dell'operatore e massimizzare la produttività.

- Se il tuo obiettivo principale sono restauri personalizzati e complessi: Richiedi una precisione di temperatura superiore (+/- 1°C), una programmazione avanzata e una camera progettata per una distribuzione del calore eccezionalmente uniforme.

- Se il tuo obiettivo principale è la sicurezza dell'operatore e la facilità di formazione: Insisti su chiare salvaguardie hardware come un arresto di emergenza, componenti interni affidabili e un'interfaccia touchscreen user-friendly che semplifica l'operazione.

Un forno veramente sicuro è quello che protegge in modo affidabile il tuo personale, il tuo lavoro e il tuo investimento attraverso un design intelligente e robusto.

Tabella Riepilogativa:

| Categoria di Funzionalità | Componenti Chiave | Benefici |

|---|---|---|

| Salvaguardie Hardware | Sensori di temperatura, sensori di pressione, interruttore di arresto di emergenza | Previene la fuga termica, garantisce l'integrità del vuoto, consente l'interruzione immediata dell'alimentazione in caso di emergenza |

| Controllo di Precisione | Controllo della temperatura ad alta precisione (±1°C), distribuzione uniforme del calore, software intelligente | Previene i guasti di cottura, riduce l'errore umano, garantisce risultati coerenti |

| Design Centrato sull'Utente | Interfaccia touch-screen, programmi preimpostati, facile accesso per la manutenzione | Minimizza gli errori dell'operatore, semplifica la formazione, supporta un funzionamento affidabile |

Migliora la sicurezza e la precisione del tuo laboratorio odontoiatrico con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni per porcellana affidabili, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, proteggendo il tuo personale, il tuo lavoro e il tuo investimento. Contattaci oggi per scoprire come le nostre soluzioni su misura possono migliorare l'efficienza e la sicurezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo i forni per la sinterizzazione della zirconia migliorano l'efficienza nei laboratori odontotecnici? Aumentare velocità, capacità e affidabilità

- Quale ruolo svolgono i forni in ceramica (porcelain furnaces) nella metallurgia? Sblocca il trattamento termico di precisione per i metalli

- Quali parametri tecnici dovrebbero essere considerati per un forno per ceramica dentale? Garantire precisione e qualità nelle restaurazioni dentali

- Quali sono i diversi ambienti operativi dei forni per porcellana?Ottimizzare l'efficienza del laboratorio odontotecnico

- Quali sono i requisiti specifici di temperatura e tempistica per la cristallizzazione del disilicato di litio? Trova una guida esperta

- Qual è lo scopo dei forni odontoiatrici? Trasformare le ceramiche in restauri dentali durevoli

- Quali sono i vantaggi dell'utilizzo dei forni a pressa? Ottenere precisione ed efficienza nei laboratori odontotecnici

- Cosa sono i cicli di cottura programmabili in una macchina forno per porcellana? Ottenere una cottura precisa della ceramica dentale