Per valutare correttamente un forno per ceramica, è necessario guardare oltre la temperatura massima e valutare una combinazione di parametri tecnici. Le specifiche più critiche riguardano le sue prestazioni di cottura, inclusi la velocità di riscaldamento e l'uniformità della temperatura; il suo sistema di controllo, come la programmabilità e l'accuratezza; e la sua costruzione fisica, che include il materiale della camera e gli elementi riscaldanti. Questi fattori determinano collettivamente la capacità del forno di produrre restaurazioni dentali coerenti e di alta qualità.

La sfida principale non è semplicemente acquistare un forno che si scalda, ma selezionarne uno che fornisca il controllo termico preciso richiesto dai materiali dentali moderni. Il vero successo risiede nell'abbinare la programmabilità del forno e le sue capacità di riscaldamento e raffreddamento alle esigenze specifiche delle ceramiche che si utilizzano più frequentemente.

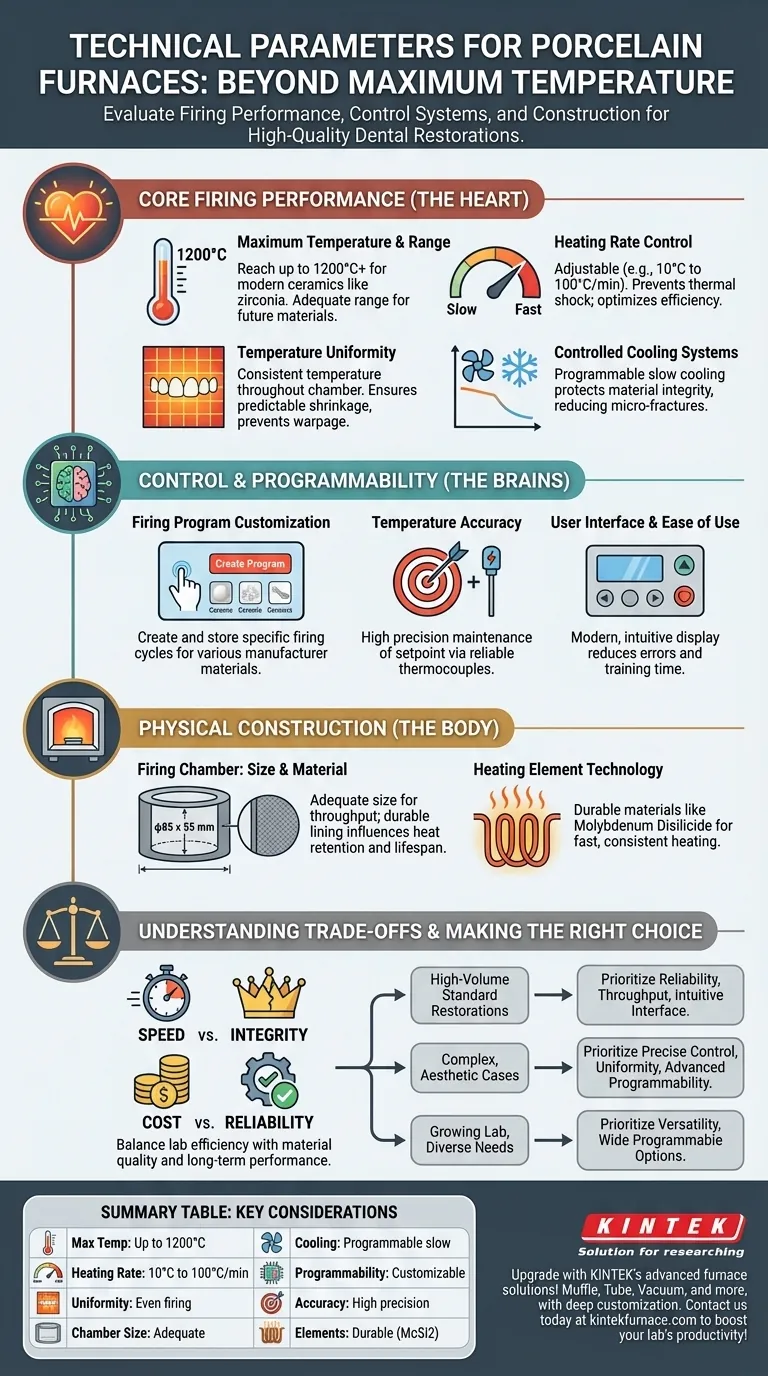

Prestazioni di Cottura Fondamentali: Il Cuore del Forno

La qualità finale di una restaurazione è un risultato diretto di quanto bene il forno gestisce il ciclo di cottura. Questa è l'area di valutazione più critica.

Temperatura Massima e Intervallo

Il forno deve essere in grado di raggiungere le temperature richieste dai materiali con cui si lavora. Le ceramiche moderne, in particolare alcuni tipi di zirconia, possono richiedere temperature fino o superiori a 1200°C.

Un intervallo di temperatura adeguato assicura che non si sia limitati nella scelta dei materiali, né ora né in futuro.

Controllo della Velocità di Riscaldamento

La velocità con cui il forno raggiunge la temperatura target è una variabile critica. Un forno con una velocità di riscaldamento ampia e controllabile (ad esempio, da 10°C a 100°C al minuto) offre un'enorme flessibilità.

Velocità più lente sono cruciali per prevenire shock termici e crepe in restaurazioni grandi o complesse, mentre velocità più rapide possono migliorare l'efficienza del laboratorio per lavori standard più piccoli.

Uniformità della Temperatura

Ciò si riferisce alla coerenza della temperatura all'interno dell'intera camera di cottura. Una scarsa uniformità può causare la cottura di una parte di una restaurazione, come un ponte grande, in modo diverso da un'altra.

Cercare forni che garantiscano un alto grado di uniformità della temperatura attraverso il piano di cottura. Questo è essenziale per una contrazione prevedibile e per prevenire deformazioni o distorsioni.

Sistemi di Raffreddamento Controllato

La fase di raffreddamento è importante quanto la fase di riscaldamento. Un raffreddamento rapido e incontrollato può introdurre stress nella ceramica, portando a micro-fratture che compromettono la restaurazione finale.

I forni avanzati dispongono di sistemi di raffreddamento lento programmabili che proteggono l'integrità del materiale, cosa particolarmente vitale per le restaurazioni interamente in ceramica e in zirconia.

Controllo e Programmabilità: Il Cervello dell'Operazione

Le prestazioni di un forno sono valide solo quanto il suo sistema di controllo. È ciò che permette a un tecnico di tradurre la scienza dei materiali in un processo prevedibile e ripetibile.

Personalizzazione dei Programmi di Cottura

I materiali di produttori diversi hanno parametri di cottura unici. Un forno con cicli completamente programmabili è una necessità, non un lusso.

Ciò consente di creare, memorizzare e modificare programmi in base ai requisiti specifici di qualsiasi porcellana o ceramica, garantendo risultati ottimali per ogni caso.

Accuratezza e Misurazione della Temperatura

C'è una differenza tra la temperatura impostata e la temperatura effettiva all'interno della camera. L'accuratezza del controllo della temperatura definisce quanto fedelmente il forno mantiene il punto di riferimento.

Un elemento di misurazione della temperatura di alta qualità (termocoppia) e un controllore sofisticato sono fondamentali per minimizzare questa deviazione e ottenere risultati coerenti.

Interfaccia Utente e Facilità d'Uso

Un'interfaccia complessa può portare a errori e aumentare il tempo di formazione. Un pannello di controllo moderno e intuitivo con un display digitale chiaro semplifica la programmazione e riduce il rischio di errori.

La possibilità di selezionare facilmente programmi preimpostati o crearne di personalizzati è una caratteristica distintiva di un forno ben progettato.

Costruzione Fisica e Affidabilità

La costruzione fisica del forno ne determina la longevità, le esigenze di manutenzione e la capacità.

Camera di Cottura: Materiale e Dimensioni

La camera deve essere sufficientemente grande per ospitare le dimensioni e il volume dei vostri lavori tipici. Considerare le dimensioni interne (ad esempio, φ85 x 55 mm) per valutare la capacità di produzione.

Il materiale del rivestimento interno della camera influenza anche la ritenzione del calore, la purezza dell'ambiente di cottura e la durata a lungo termine.

Tecnologia degli Elementi Riscaldanti

Gli elementi riscaldanti sono il motore del forno. Il disilicuro di molibdeno è un materiale comune per gli elementi ad alte prestazioni grazie alla sua durabilità e capacità di riscaldarsi rapidamente e in modo coerente.

La qualità e il design di questi elementi influiscono direttamente sulla vita del forno e sulla sua capacità di mantenere le prestazioni nel corso di migliaia di cicli.

Comprendere i Compromessi

La scelta di un forno implica un bilanciamento tra priorità concorrenti. L'obiettività in questo è fondamentale per fare un investimento solido.

Funzionalità Avanzate vs. Semplicità

Alcuni forni offrono funzionalità avanzate come sensori di temperatura a infrarossi o sistemi a vuoto specializzati. Questi possono fornire un controllo superiore per i casi altamente estetici o complessi.

Tuttavia, un laboratorio focalizzato su corone standard PFM o in zirconia monolitica potrebbe non aver bisogno di queste caratteristiche e potrebbe invece dare priorità a un modello di cavallo di battaglia più semplice e robusto.

Velocità vs. Integrità del Materiale

Sebbene una velocità di riscaldamento rapida possa aumentare la produttività del laboratorio, aumenta anche il rischio di shock termico, specialmente con restaurazioni spesse.

Il forno ideale non è solo veloce; è uno che offre un controllo preciso della velocità, permettendo di scegliere la velocità quando appropriato e la cautela quando necessario.

Costo Iniziale vs. Affidabilità a Lungo Termine

Un forno a prezzo inferiore potrebbe essere allettante, ma potrebbe rivelarsi più costoso a lungo termine. Cotture incoerenti, tempi di inattività frequenti e alti costi di manutenzione cancellano rapidamente i risparmi iniziali.

Investire in un forno noto per la sua affidabilità e supportato da un solido supporto del produttore offre un ritorno migliore grazie a meno rifacimenti e flussi di lavoro più prevedibili.

Fare la Scelta Giusta per le Tue Restaurazioni

La decisione finale dovrebbe essere guidata dal tipo di lavoro che il vostro laboratorio esegue più spesso.

- Se il vostro obiettivo principale sono restaurazioni standard ad alto volume: Dare priorità all'affidabilità, alle dimensioni della camera per la produttività e a un'interfaccia intuitiva con programmi preimpostati facilmente accessibili.

- Se il vostro obiettivo principale sono casi complessi ed estetici (ad esempio, ponti a campata larga, zirconia): Dare priorità al controllo preciso delle velocità di riscaldamento e raffreddamento, all'eccezionale uniformità della temperatura e alla programmabilità avanzata.

- Se il vostro obiettivo principale è un laboratorio in crescita con esigenze diverse: Dare priorità a un forno versatile con un'ampia gamma di opzioni programmabili per accogliere sia le esigenze attuali che quelle future di materiali e tecniche.

Una valutazione approfondita di questi parametri assicura che il vostro investimento si traduca in una base per risultati clinici prevedibili e di alta qualità.

Tabella Riassuntiva:

| Parametro | Considerazioni Chiave |

|---|---|

| Temperatura Massima | Deve raggiungere fino a 1200°C per ceramiche moderne come la zirconia |

| Controllo Velocità di Riscaldamento | Regolabile da 10°C a 100°C/min per prevenire shock termico |

| Uniformità della Temperatura | Assicura una cottura uniforme per evitare deformazioni e distorsioni |

| Sistemi di Raffreddamento | Raffreddamento lento programmabile per ridurre stress e micro-fratture |

| Programmabilità | Cicli di cottura personalizzabili per materiali diversi |

| Accuratezza della Temperatura | Controllo di alta precisione con termocoppie affidabili |

| Dimensioni della Camera | Dimensioni adeguate (es. φ85 x 55 mm) per la produttività del caso |

| Elementi Riscaldanti | Materiali durevoli come il disilicuro di molibdeno per la longevità |

Aggiorna il tuo laboratorio dentistico con le soluzioni forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD personalizzati per un controllo termico preciso. Le nostre approfondite capacità di personalizzazione assicurano che il vostro forno per ceramica soddisfi esigenze sperimentali uniche, migliorando la qualità delle restaurazioni e l'efficienza del laboratorio. Contattateci oggi per discutere come possiamo supportare le vostre esigenze specifiche e aumentare la vostra produttività!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio