Fondamentalmente, i moderni forni per la sinterizzazione della zirconia migliorano l'efficienza del laboratorio odontotecnico riducendo drasticamente i tempi di processo, aumentando la produttività e garantendo risultati coerenti e affidabili. Lo fanno attraverso una combinazione di cicli di riscaldamento rapidi, camere ad alta capacità che possono elaborare molte unità contemporaneamente e controlli di processo intelligenti che riducono al minimo errori e rilavorazioni.

Il vero valore di un moderno forno di sinterizzazione non risiede solo nell'eseguire un passaggio più velocemente, ma nel trasformare l'intero flusso di lavoro di produzione. Combinando velocità con capacità ad alto volume e integrazione digitale, crea un'operazione di laboratorio più prevedibile, scalabile e redditizia.

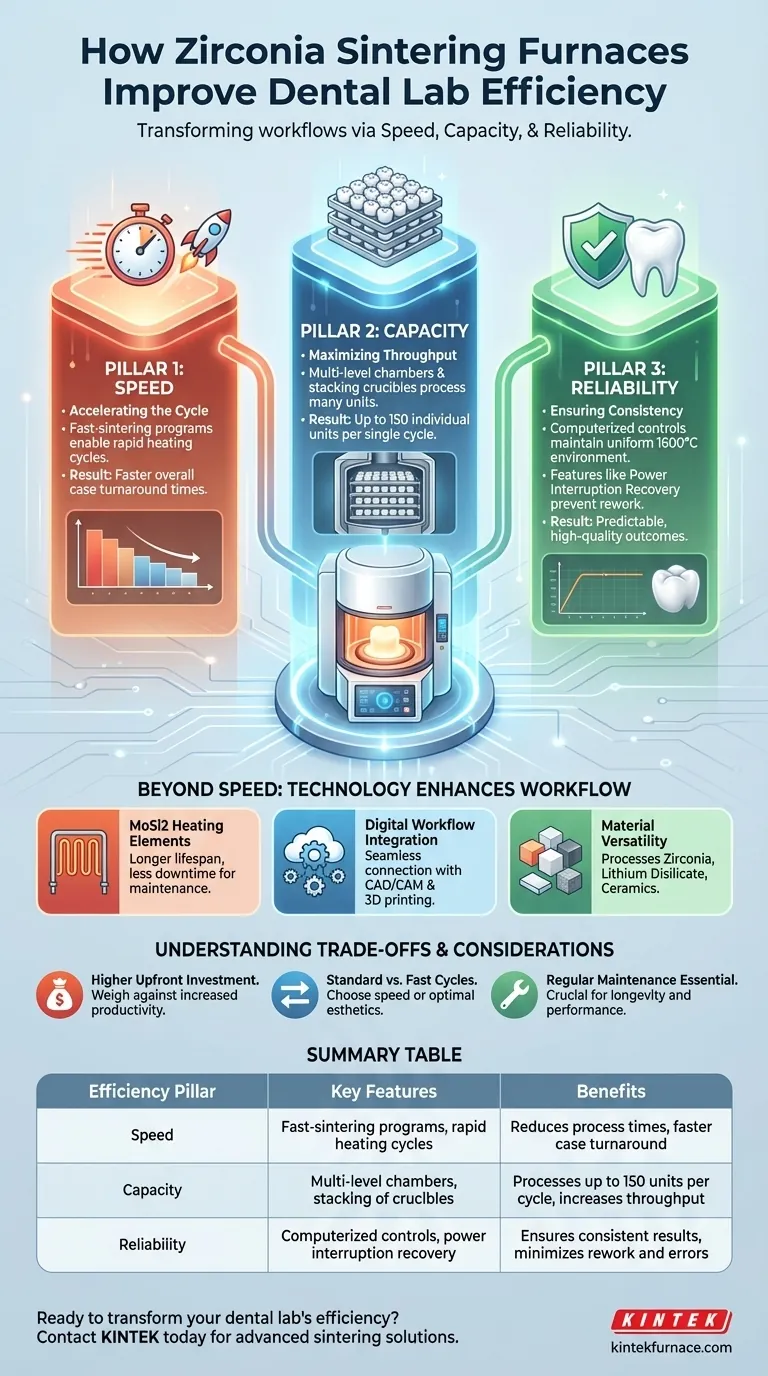

I tre pilastri dell'efficienza di sinterizzazione

Per capire come questi forni apportano un impatto così significativo, dobbiamo esaminare le tre aree principali in cui creano valore: velocità, capacità e affidabilità.

Pilastro 1: Accelerare il ciclo di sinterizzazione

I forni moderni offrono programmi di sinterizzazione rapida specializzati che possono completare un ciclo in una frazione del tempo richiesto dalle apparecchiature più vecchie.

Questa riduzione del tempo del forno si traduce direttamente in un tempo di evasione del caso complessivo più rapido, consentendo ai laboratori di consegnare le restaurazioni a clinici e pazienti più velocemente.

Pilastro 2: Massimizzare la produttività per ciclo

L'efficienza non riguarda solo la velocità; riguarda anche la scala. I forni più recenti sono progettati per la produzione ad alto volume.

Molti modelli dispongono di camere multilivello che consentono l'impilamento di più crogioli di sinterizzazione. Ciò consente a un laboratorio di elaborare un gran numero di restaurazioni – in alcuni casi, fino a 150 unità singole – in un unico ciclo. Questa capacità è fondamentale per i laboratori che desiderano aumentare la loro produzione senza un aumento lineare delle attrezzature o del personale.

Pilastro 3: Garantire l'affidabilità e la coerenza del processo

La rilavorazione è il nemico dell'efficienza. I forni moderni sono progettati per fornire risultati prevedibili ogni volta.

I sistemi di controllo computerizzati assicurano un ambiente di riscaldamento perfettamente uniforme. Questa coerenza è vitale per ottenere la piena resistenza, la tonalità corretta e l'integrità strutturale della zirconia, che richiede temperature precise che possono raggiungere i 1600°C.

Inoltre, funzionalità come il recupero dall'interruzione di corrente fungono da polizza assicurativa. Il forno può riprendere automaticamente il ciclo dopo un'interruzione di corrente, salvando un intero lotto di restaurazioni dall'essere rovinato e proteggendo ore di lavoro.

Oltre la velocità: come la tecnologia migliora il flusso di lavoro

I guadagni di efficienza vanno oltre la funzione principale del forno. La tecnologia avanzata integra il processo di sinterizzazione più profondamente nel moderno flusso di lavoro odontotecnico digitale.

Elementi riscaldanti avanzati (MoSi2)

I forni più avanzati utilizzano elementi riscaldanti in disiliciuro di molibdeno (MoSi2). Questi componenti sono altamente resistenti all'ossidazione e hanno una durata di vita significativamente più lunga rispetto agli elementi tradizionali.

Ciò comporta meno tempi di inattività per la manutenzione e una precisione della temperatura più costante nel corso della vita del forno, garantendo prestazioni affidabili anno dopo anno.

Integrazione del flusso di lavoro digitale

I forni di sinterizzazione sono un componente chiave in un processo completamente digitale. Si collegano senza problemi ai sistemi CAD/CAM.

Un tecnico può sfruttare la stampa 3D per creare una restaurazione, che viene quindi sinterizzata nel suo stato finale ad alta resistenza. Questo flusso di lavoro digitale end-to-end riduce drasticamente lo sforzo manuale e il tempo di produzione.

Versatilità dei materiali

Molti forni moderni non sono limitati alla zirconia. Sono anche in grado di elaborare altri materiali dentali avanzati come il disilicato di litio e varie ceramiche dentali. Questa versatilità consente a un laboratorio di espandere la propria offerta di servizi senza la necessità di investire in più forni monofunzione.

Comprendere i compromessi e le considerazioni

Sebbene altamente efficienti, questi forni rappresentano una decisione significativa per qualsiasi laboratorio. L'obiettività richiede il riconoscimento dei compromessi associati.

Investimento iniziale significativo

La tecnologia avanzata, i componenti di precisione e le capacità ad alta temperatura di questi forni comportano un costo iniziale più elevato rispetto ai modelli più vecchi o più semplici. Questo deve essere messo in relazione con il ritorno sull'investimento previsto derivante dall'aumento della produttività.

Cicli standard rispetto a cicli rapidi

Sebbene i cicli rapidi siano una caratteristica chiave, i cicli di sinterizzazione standard e più lunghi rimangono necessari per alcuni tipi di zirconia o per ottenere la massima traslucenza e risultati estetici specifici. I laboratori devono capire quando utilizzare un ciclo rapido per la velocità e quando utilizzare un ciclo standard per l'estetica ottimale.

La necessità di una manutenzione regolare

Un forno di sinterizzazione è una macchina ad alte prestazioni che opera in condizioni estreme. La manutenzione regolare non è facoltativa; è essenziale per garantirne la longevità, le prestazioni costanti e la protezione del vostro investimento. Trascurare la manutenzione comprometterà i risultati e porterà a costosi tempi di inattività.

Scegliere la soluzione giusta per il vostro laboratorio

La scelta del forno di sinterizzazione giusto dipende interamente dagli obiettivi operativi specifici del vostro laboratorio.

- Se la vostra priorità principale è la produzione ad alto volume: Dare la precedenza ai modelli con la maggiore capacità e la possibilità di impilare più crogioli per massimizzare la produzione per ciclo.

- Se la vostra priorità principale è la rapida evasione: Cercate forni con programmi di sinterizzazione rapida collaudati e affidabili per supportare restaurazioni in giornata o il giorno successivo.

- Se la vostra priorità principale è la preparazione al futuro e la versatilità: Scegliete un forno con capacità mult materiale e una forte integrazione digitale per adattarvi alle tecnologie e ai materiali in evoluzione.

In definitiva, il forno di sinterizzazione giusto è più di un semplice pezzo di attrezzatura; è un bene strategico che aumenta la capacità, la prevedibilità e la redditività del vostro laboratorio.

Tabella riassuntiva:

| Pilastro dell'efficienza | Caratteristiche principali | Vantaggi |

|---|---|---|

| Velocità | Programmi di sinterizzazione rapida, cicli di riscaldamento rapidi | Riduce i tempi di processo, evasione più rapida dei casi |

| Capacità | Camere multilivello, impilamento di crogioli | Elabora fino a 150 unità per ciclo, aumenta la produttività |

| Affidabilità | Controlli computerizzati, recupero dall'interruzione di corrente | Garantisce risultati coerenti, riduce al minimo rilavorazioni ed errori |

Pronti a trasformare l'efficienza del vostro laboratorio odontotecnico con soluzioni di sinterizzazione avanzate? Contatta KINTEK oggi stesso per scoprire come i nostri forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, offrono una personalizzazione precisa per le vostre esigenze uniche, aumentando la produttività, la scalabilità e la redditività attraverso una R&S superiore e la produzione interna.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio