Essenzialmente, un forno in ceramica in metallurgia è una camera ad alta temperatura utilizzata per specifici processi di trattamento termico. Serve principalmente a eseguire due funzioni critiche: la ricottura (annealing), che ammorbidisce i metalli e allevia le tensioni interne, e la sinterizzazione, che fonde le polveri metalliche in una massa solida e densa. Questi processi alterano fondamentalmente la struttura interna di un metallo per ottenere le proprietà meccaniche desiderate.

Il termine "forno in ceramica" si riferisce spesso a un forno per trattamenti termici multiuso. La decisione veramente cruciale in metallurgia non riguarda il materiale del forno in sé, ma la scelta del giusto processo—come la sinterizzazione o la ricottura—e del giusto ambiente—come un vuoto o un'atmosfera inerte—per ottenere un risultato specifico del materiale.

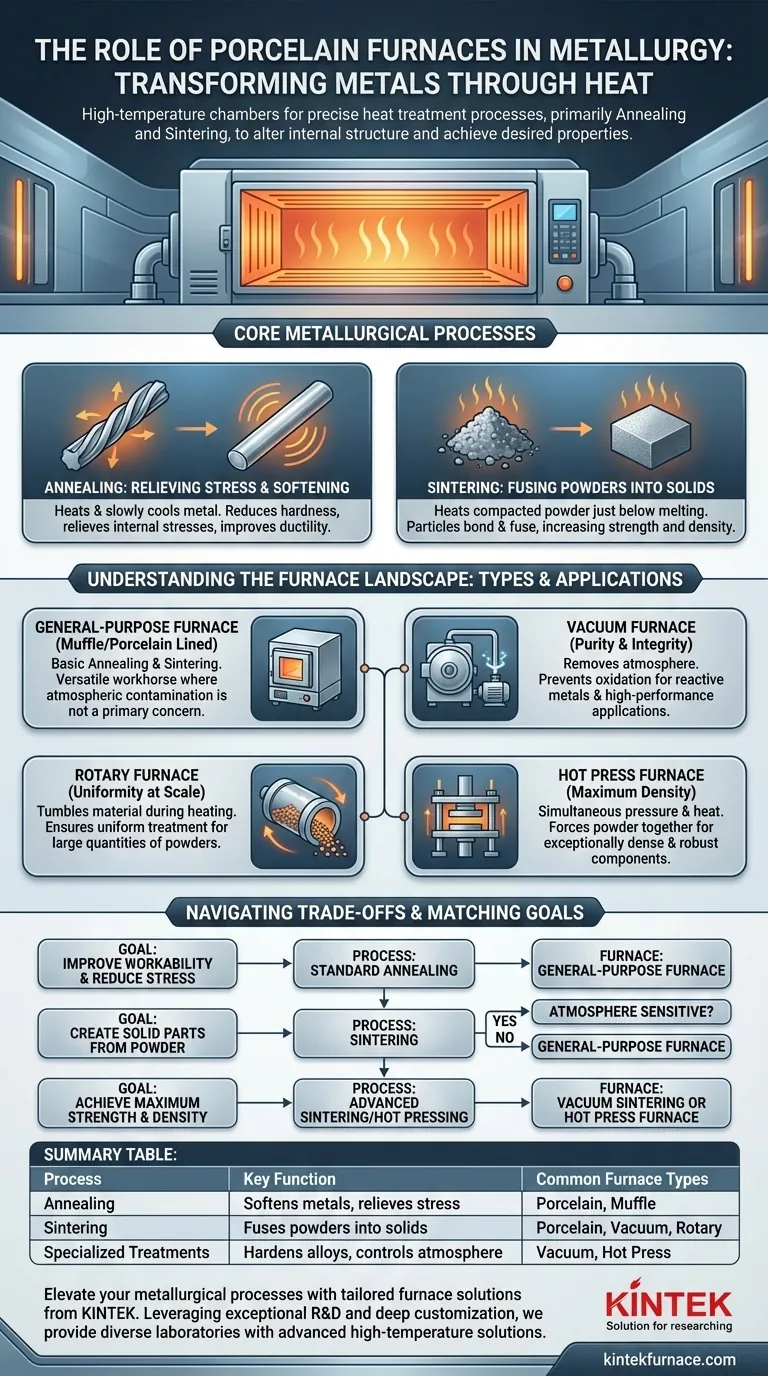

I Processi Metallurgici Fondamentali

Per comprendere il ruolo del forno, è necessario prima comprendere i processi trasformativi che esso abilita. Questi trattamenti a base di calore sono fondamentali per la metallurgia moderna, specialmente nel campo della metallurgia delle polveri.

Sinterizzazione: Fondere le polveri in solidi

La sinterizzazione è il processo di prendere una polvere metallica compattata e riscaldarla a una temperatura appena al di sotto del suo punto di fusione.

Questo calore intenso fa sì che le singole particelle si leghino e si fondano, creando un componente solido o poroso. L'obiettivo principale è aumentare la resistenza e la densità del materiale.

Ricottura (Annealing): Alleviare le tensioni interne

La ricottura è un processo di trattamento termico che modifica la microstruttura di un metallo per renderlo più lavorabile.

Riscaldando un metallo a una temperatura specifica e poi raffreddandolo lentamente, è possibile ridurre la durezza, alleviare le tensioni interne derivanti da lavorazioni precedenti e migliorarne significativamente la duttilità (capacità di essere stirato o trafilato).

Trattamento Termico Specializzato: Per Leghe Avanzate

Oltre alla ricottura generale, i forni sono utilizzati per trattamenti altamente specifici di leghe inclini all'ossidazione come il titanio o alcuni acciai inossidabili.

Questi processi, come la tempra (hardening) e il rinvenimento (tempering), richiedono un controllo preciso della temperatura e spesso un'atmosfera controllata per ottenere le loro caratteristiche finali ad alte prestazioni senza contaminazione.

Comprendere il Panorama dei Forni

Sebbene "forno in ceramica" sia un termine valido, è più utile pensare in termini di capacità del forno. Obiettivi metallurgici diversi richiedono tipi diversi di forni.

Forni Multiuso: Il Cavallo di Battaglia

Questa categoria, che include molti forni a muffola rivestiti in ceramica, è utilizzata per la ricottura e la sinterizzazione di base, quando la contaminazione atmosferica non è una preoccupazione primaria. Sono i cavalli di battaglia versatili per molte attività di trattamento termico.

Forni a Vuoto: Per Purezza e Integrità

Per i metalli reattivi o le applicazioni ad alte prestazioni, qualsiasi ossigeno o azoto atmosferico è un contaminante.

Un forno a vuoto rimuove l'atmosfera dalla camera prima del riscaldamento. Ciò previene l'ossidazione e assicura che le parti in polvere metallica siano sinterizzate con minima distorsione e massima purezza.

Forni Rotativi: Per Uniformità su Scala

Quando si producono grandi quantità di polveri metalliche o abrasivi ceramici, la coerenza è fondamentale.

Un forno rotativo fa rotolare il materiale durante il riscaldamento, garantendo che ogni particella riceva un trattamento termico uniforme. Ciò si traduce in proprietà del materiale altamente coerenti in un intero lotto.

Forni a Pressa a Caldo (Hot Press): Per la Massima Densità

Alcune applicazioni richiedono componenti con una densità teorica prossima al 100% e una resistenza superiore.

Un forno a pressa a caldo è uno strumento specializzato che applica un'immensa pressione e calore contemporaneamente. Ciò forza le particelle di polvere metallica ad unirsi durante la sinterizzazione, creando componenti finali eccezionalmente densi e robusti.

Comprendere i Compromessi

Scegliere il forno giusto è una questione di bilanciare costi, complessità e proprietà desiderate del materiale. Non esiste un'unica opzione "migliore", ma solo la più appropriata per il compito.

Controllo dell'Atmosfera vs. Costo

Un forno a vuoto offre l'ambiente più puro ma è significativamente più complesso e costoso da operare rispetto a un forno atmosferico standard. Questo investimento è giustificato solo quando si lavora con materiali sensibili o per componenti critici per la missione.

Densità Finale vs. Complessità del Processo

La sinterizzazione semplice in un forno multiuso è un processo diretto. Ottenere la massima densità con un forno a pressa a caldo, tuttavia, richiede attrezzature più complesse e un controllo preciso sia della temperatura che della pressione, aumentando i costi operativi.

Produttività (Throughput) vs. Specializzazione

Un forno rotativo è eccellente per la lavorazione uniforme di grandi volumi di polvere. Tuttavia, non è adatto per creare un singolo componente grande e preformato, per il quale sarebbe necessario un forno a vuoto o a pressa a caldo stazionario.

Abbinare il Processo al Tuo Obiettivo Metallurgico

La tua scelta finale dipende interamente da ciò che stai cercando di ottenere con il materiale.

- Se la tua priorità principale è migliorare la lavorabilità e ridurre le tensioni: Un processo di ricottura standard in un forno a muffola o in ceramica multiuso è la soluzione più diretta.

- Se la tua priorità principale è creare parti solide da polvere metallica: La sinterizzazione è il processo richiesto, e la scelta tra un forno standard o a vuoto dipenderà dalla sensibilità del metallo alla contaminazione atmosferica.

- Se la tua priorità principale è ottenere la massima resistenza e densità per una parte ad alte prestazioni: Sono necessari metodi avanzati come la sinterizzazione sotto vuoto o, per le massime prestazioni, la pressatura a caldo.

In definitiva, il forno è lo strumento, ma comprendere il processo metallurgico sottostante è ciò che ti consente di creare materiali con intenzione e precisione.

Tabella Riassuntiva:

| Processo | Funzione Chiave | Tipi di Forno Comuni |

|---|---|---|

| Ricottura (Annealing) | Ammorbidisce i metalli, allevia le tensioni | In Ceramica (Porcelain), A Muffola (Muffle) |

| Sinterizzazione | Fonde le polveri in solidi | In Ceramica (Porcelain), A Vuoto (Vacuum), Rotativo (Rotary) |

| Trattamenti Specializzati | Indurisce le leghe, controlla l'atmosfera | A Vuoto (Vacuum), A Pressa a Caldo (Hot Press) |

Pronto a elevare i tuoi processi metallurgici con soluzioni di forni su misura? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a Muffola, a Tubo, Rotativi, forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati superiori dei materiali!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente