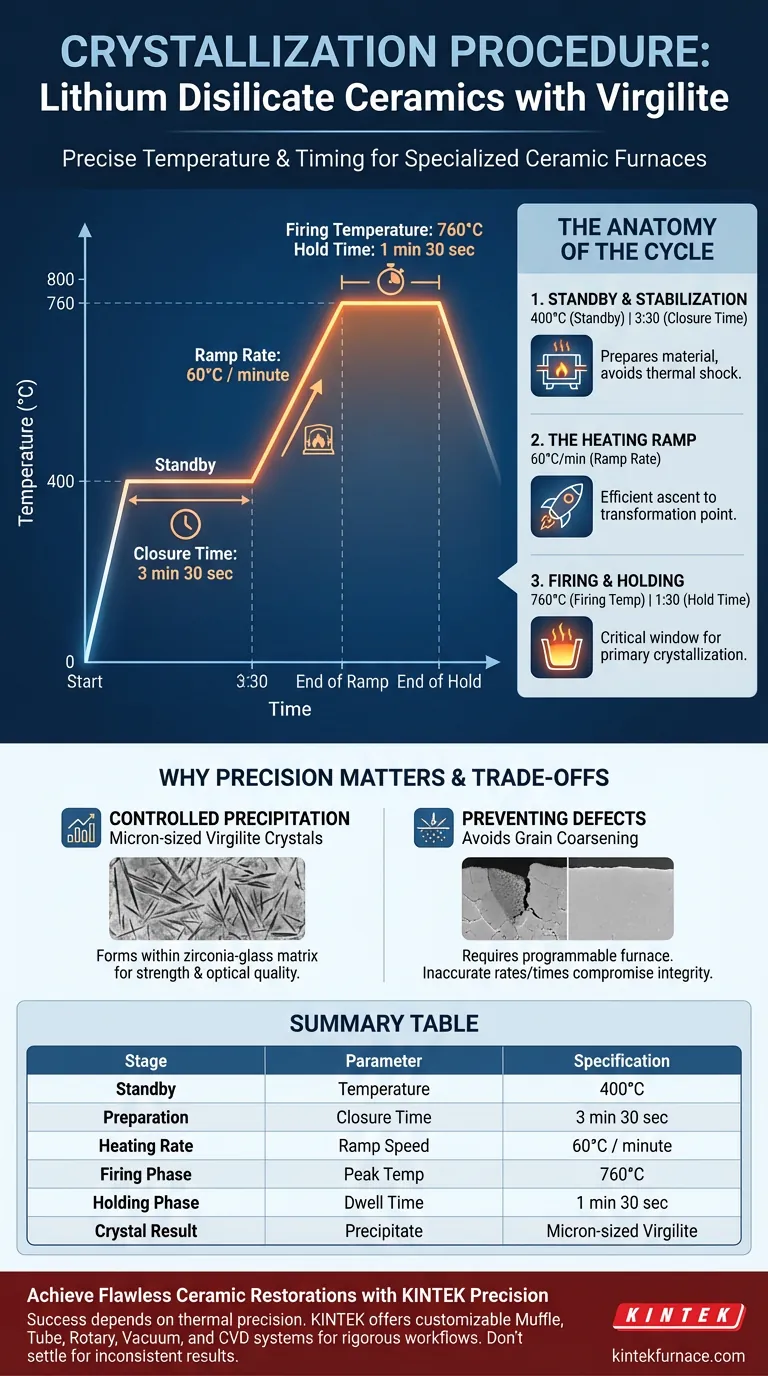

Per ottenere la corretta cristallizzazione delle ceramiche di disilicato di litio contenenti virgilite, è necessario attenersi a un rigoroso profilo termico in un forno ceramico specializzato. Iniziare con una temperatura di attesa di 400°C e un tempo di chiusura di 3 minuti e 30 secondi. Aumentare la temperatura a una velocità di 60°C al minuto fino a raggiungere una temperatura di cottura di 760°C, mantenendo quel picco di calore per esattamente 1 minuto e 30 secondi.

Il successo dipende da un ciclo termico controllato che fa precipitare cristalli di virgilite di dimensioni micrometriche all'interno della matrice di vetro-zirconia. Questo profilo specifico riduce significativamente il tempo totale di cristallizzazione, garantendo al contempo la microstruttura uniforme necessaria per la resistenza meccanica e la qualità ottica.

L'Anatomia del Ciclo Termico

Attesa e Stabilizzazione

Il processo inizia con il forno impostato a una temperatura di attesa di 400°C.

Prima che inizi la fase di riscaldamento attivo, è previsto un tempo di chiusura obbligatorio di 3 minuti e 30 secondi. Questo periodo stabilizza l'ambiente, preparando il materiale per il rapido aumento di temperatura.

La Rampa di Riscaldamento

Una volta completata la stabilizzazione, la temperatura deve essere aumentata a una velocità precisa di 60°C al minuto.

Questa salita controllata è più veloce di molti metodi tradizionali, ma è essenziale per questa specifica composizione del materiale. Sposta la ceramica in modo efficiente verso il suo punto di trasformazione senza causare shock termico.

Cottura e Mantenimento

La temperatura di cottura target per questa procedura è di 760°C.

Una volta raggiunta questa temperatura, il materiale deve essere mantenuto lì per 1 minuto e 30 secondi. Questo tempo di mantenimento specifico è la finestra critica in cui avviene la cristallizzazione primaria.

Perché la Precisione Conta per la Virgilite

Precipitazione Cristallina Controllata

Il profilo termico sopra descritto è progettato per far precipitare cristalli di virgilite aghiformi e lamellari di dimensioni micrometriche.

Questi cristalli si formano direttamente all'interno della matrice di vetro-zirconia. Questa architettura interna è ciò che definisce le proprietà fisiche finali del materiale.

Prevenzione dei Difetti Microstrutturali

L'utilizzo di un forno programmabile consente di gestire l'ambiente termodinamico con elevata precisione.

Questa regolazione impedisce l'ingrossamento dei grani, che può verificarsi se la temperatura supera il valore impostato o se il tempo di mantenimento viene prolungato inutilmente. È necessaria una microstruttura a grana fine per ottenere l'equilibrio tra elevata resistenza meccanica e proprietà ottiche traslucide.

Comprensione dei Compromessi

Limitazioni dell'Attrezzatura

Non è possibile ottenere questo specifico profilo di cristallizzazione senza un forno a muffola con controllo di temperatura programmabile.

I forni standard privi di un controllo preciso della velocità di rampa potrebbero non riuscire a raggiungere il target di 60°C/min. Velocità di riscaldamento imprecise possono portare a una cristallizzazione non uniforme, compromettendo l'integrità strutturale della ceramica.

Velocità vs. Stabilità

Sebbene questa procedura offra un tempo di cristallizzazione totale ridotto rispetto ai metodi tradizionali, il tempo di mantenimento specifico di 1:30 è non negoziabile.

Tentare di ridurre ulteriormente questo tempo di mantenimento per risparmiare minuti di produzione comporterà una precipitazione incompleta. Ciò si traduce in una matrice più debole e un'estetica ottica scadente.

Garantire l'Affidabilità del Processo

Per replicare questi risultati in modo coerente, assicurarsi che l'attrezzatura sia calibrata secondo queste esatte specifiche.

- Se il tuo obiettivo principale è l'efficienza di produzione: Attieniti rigorosamente alla velocità di rampa di 60°C/min per ridurre al minimo il tempo di ciclo senza sacrificare l'integrità della formazione cristallina.

- Se il tuo obiettivo principale è la durabilità del materiale: Verifica che il forno mantenga la temperatura di 760°C senza fluttuazioni durante il tempo di mantenimento di 1:30 per garantire la completa precipitazione della virgilite.

La precisione in queste impostazioni è l'unica differenza tra un restauro durevole e traslucido e un cedimento strutturale.

Tabella Riassuntiva:

| Fase | Parametro | Specifica |

|---|---|---|

| Attesa | Temperatura | 400°C |

| Preparazione | Tempo di Chiusura | 3 min 30 sec |

| Velocità di Riscaldamento | Velocità di Rampa | 60°C / minuto |

| Fase di Cottura | Temperatura di Picco | 760°C |

| Fase di Mantenimento | Tempo di Dwell | 1 min 30 sec |

| Risultato Cristallino | Tipo di Precipitazione | Virgilite di dimensioni micrometriche |

Ottieni Restauri Ceramici Impeccabili con la Precisione KINTEK

Il successo nella cristallizzazione del disilicato di litio dipende interamente dalla precisione termica. In KINTEK, comprendiamo che anche una minima fluttuazione di temperatura può compromettere la resistenza meccanica e la traslucenza dei tuoi materiali.

Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, oltre a forni specializzati per laboratori ad alta temperatura, tutti completamente personalizzabili per soddisfare le rigorose velocità di rampa di 60°C/min e i tempi di mantenimento stabili richiesti dal tuo flusso di lavoro.

Non accontentarti di risultati incoerenti. Contatta i nostri specialisti oggi stesso per trovare la soluzione di forno ad alte prestazioni su misura per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Carlos A. Jurado, Damian J. Lee. Influence of occlusal thickness on the fracture resistance of chairside milled lithium disilicate posterior full‐coverage single‐unit prostheses containing virgilite: A comparative in vitro study. DOI: 10.1111/jopr.13870

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cos'è la sinterizzazione rapida della zirconia e come ha influenzato l'odontoiatria? Rivoluziona i flussi di lavoro odontoiatrici con la sinterizzazione rapida

- Perché è importante scegliere il forno giusto per ogni materiale dentale? Assicurare precisione e durabilità per le vostre restauri

- Quali sono le conseguenze di una qualità di cottura inconsistente nei forni di sinterizzazione dentale? Evita restauri deboli e imperfetti

- Quali miglioramenti in termini di capacità e sicurezza sono stati apportati ai moderni forni di sinterizzazione?Scoprite le caratteristiche avanzate per la precisione e l'efficienza

- Quali misure di sicurezza devono essere adottate durante l'utilizzo di un forno di sinterizzazione nei laboratori odontotecnici? Garantire restauri dentali sicuri e di alta qualità

- Perché la durata e la qualità costruttiva sono importanti in un forno per porcellana?Precisione e longevità per i laboratori odontotecnici

- Come viene processato il disilicato di litio nei laboratori odontotecnici? Padroneggiare la tecnica di termo-pressatura per restauri di qualità superiore

- Come è stato il processo di sinterizzazione per la zirconia dentale un'innovazione in odontoiatria? Sblocca Restauri Durevoli ed Estetici