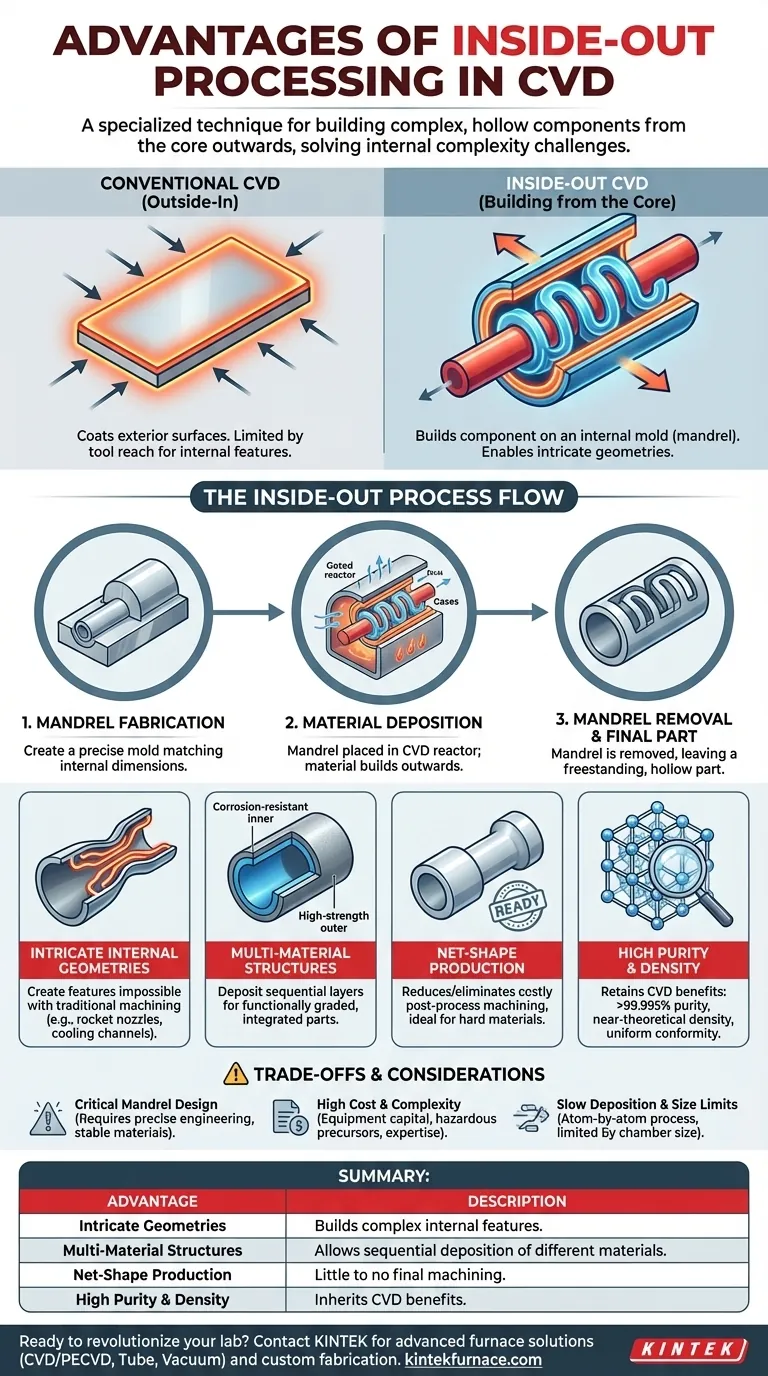

La deposizione chimica da vapore (CVD) dall'interno verso l'esterno è una tecnica di fabbricazione specializzata che modifica fondamentalmente il modo in cui vengono creati componenti cavi e complessi. A differenza dei metodi convenzionali che costruiscono o lavorano i pezzi dall'esterno verso l'interno, questo processo costruisce il componente su uno stampo interno. I suoi vantaggi principali sono la capacità di fabbricare geometrie interne intricate, creare strutture composite multimateriali e produrre pezzi in forma netta che richiedono poca o nessuna lavorazione finale.

La sfida principale nella produzione avanzata è spesso la complessità interna di un componente, non la sua forma esterna. La CVD dall'interno verso l'esterno risolve questo problema costruendo il pezzo dall'interno verso l'esterno su una forma rimovibile (un mandrino), consentendo la creazione di design integrati e ad alte prestazioni impossibili da realizzare con metodi tradizionali.

Comprendere il processo dall'interno verso l'esterno

Per apprezzarne i vantaggi, è fondamentale distinguere la CVD dall'interno verso l'esterno dall'approccio convenzionale. La differenza risiede nel luogo in cui avviene la deposizione del materiale.

Il metodo CVD convenzionale

In un processo CVD standard, i precursori gassosi reagiscono sulla superficie riscaldata di un substrato, depositando un film sottile o un rivestimento. Si tratta di un processo "dall'esterno verso l'interno", eccellente per rivestire le superfici esterne di un componente esistente.

Il metodo dall'interno verso l'esterno: costruire dal nucleo

La CVD dall'interno verso l'esterno inverte questo concetto. Il processo comporta tre fasi chiave:

- Fabbricazione del mandrino: Viene creata una forma di precisione, o mandrino, che corrisponde esattamente alle dimensioni interne del componente desiderato.

- Deposizione: Il mandrino viene posizionato in un reattore CVD e il materiale desiderato (o i materiali) viene depositato sulla sua superficie. Il pezzo viene letteralmente costruito dalla sua parete interna verso l'esterno.

- Rimozione del mandrino: Una volta completata la deposizione, il mandrino viene rimosso, tipicamente tramite attacco chimico o fusione, lasciando un componente cavo autoportante.

Vantaggi chiave dell'approccio dall'interno verso l'esterno

Questa sequenza produttiva unica sblocca capacità difficili o impossibili da ottenere in altro modo.

Sblocco di geometrie interne intricate

Il vantaggio principale è la capacità di creare caratteristiche interne complesse. La complessità non è più limitata dalla portata di uno strumento di taglio, ma dalla capacità di fabbricare il mandrino, che è spesso molto più semplice.

Ciò è fondamentale per componenti come ugelli di motori a razzo, scambiatori di calore avanzati o canali di raffreddamento che richiedono passaggi non lineari ottimizzati per il flusso di fluidi o gas.

Fabbricazione di strutture multimateriali e rivestite

Il processo dall'interno verso l'esterno è ideale per creare materiali a gradiente funzionale. Cambiando i gas precursori durante la deposizione, è possibile accumulare strati sequenziali di materiali diversi.

Ciò consente la creazione di un singolo componente integrato con, ad esempio, uno strato interno altamente resistente alla corrosione e uno strato esterno strutturale ad alta resistenza, senza giunti o saldature.

Raggiungimento della produzione in forma netta

Poiché il processo di deposizione forma direttamente il componente finale, produce pezzi in forma netta o quasi-netta. Ciò riduce drasticamente o elimina la necessità di lavorazioni post-processo costose e lunghe.

Questo beneficio è particolarmente significativo quando si lavora con materiali molto duri o difficili da lavorare, come ceramiche o metalli refrattari.

Ereditare i punti di forza principali della CVD

Infine, il metodo dall'interno verso l'esterno mantiene tutti i benefici fondamentali del processo CVD stesso, inclusa la capacità di produrre materiali con purezza estremamente elevata (>99,995%), densità quasi teorica e conformità eccellente e uniforme.

Comprensione dei compromessi e dei limiti

Sebbene potente, la CVD dall'interno verso l'esterno è una tecnica specializzata con una propria serie di sfide che la rendono inadatta a ogni applicazione.

Il mandrino è un vincolo critico

Il successo dell'intero processo dipende dal mandrino. Deve essere fabbricato con precisione, sufficientemente stabile per resistere alle alte temperature del processo CVD e, soprattutto, facilmente e completamente rimovibile senza danneggiare il pezzo finale. L'ingegnerizzazione del mandrino è spesso un progetto significativo a sé stante.

Costi e complessità del processo

Come la maggior parte dei processi CVD, l'attrezzatura ha un elevato costo di capitale. I gas precursori possono essere costosi e sono spesso pericolosi, richiedendo protocolli di manipolazione e sistemi di sicurezza specializzati. Il controllo dei parametri di processo per ottenere le proprietà del materiale desiderate richiede una competenza significativa.

Tempo di deposizione e dimensione del componente

La CVD è un processo di deposizione atomo per atomo o molecola per molecola, che può essere lento. Non è adatto per la produzione ad alto volume e a basso costo. La dimensione finale del componente è inoltre limitata dalle dimensioni fisiche della camera di reazione CVD.

Quando scegliere la CVD dall'interno verso l'esterno

Questa tecnica dovrebbe essere considerata una soluzione strategica per sfide ingegneristiche specifiche e di alto valore.

- Se la vostra priorità è produrre componenti con canali interni complessi: La CVD dall'interno verso l'esterno è una soluzione leader, poiché la geometria interna è definita dal mandrino, più facile da fabbricare, piuttosto che dal percorso di uno strumento di lavorazione.

- Se la vostra priorità è creare parti integrate e multimateriali: Questo metodo consente di depositare strati distinti di materiali diversi in un unico processo continuo per ottimizzare le prestazioni.

- Se la vostra priorità è evitare complesse lavorazioni post-processo: La CVD dall'interno verso l'esterno produce pezzi in forma netta con elevata precisione, rendendola ideale per creare componenti da materiali estremamente duri o fragili.

Comprendendo le sue capacità specifiche, è possibile sfruttare la CVD dall'interno verso l'esterno per fabbricare componenti di prossima generazione precedentemente considerati impossibili.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Geometrie interne intricate | Costruisce caratteristiche interne complesse utilizzando un mandrino rimovibile, consentendo progetti impossibili con i metodi tradizionali. |

| Strutture multimateriali | Consente la deposizione sequenziale di materiali diversi per componenti senza giunzioni e a gradiente funzionale. |

| Produzione in forma netta | Produce pezzi che richiedono poca o nessuna lavorazione finale, riducendo costi e tempi. |

| Alta purezza e densità | Eredita i vantaggi della CVD per materiali con purezza >99,995% e conformità uniforme. |

Pronto a rivoluzionare il tuo laboratorio con soluzioni di forni ad alta temperatura avanzate? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire a diversi laboratori apparecchiature all'avanguardia come sistemi CVD/PECVD, forni a muffola, tubolari, rotativi e forni sottovuoto e a atmosfera controllata. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche per la fabbricazione di componenti complessi. Contattateci oggi per discutere come le nostre soluzioni possono migliorare la vostra ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione