Sebbene sia una tecnica potente per creare film sottili di alta qualità, la Deposizione Chimica da Vapore (CVD) non è una soluzione universale. I suoi limiti principali sono le temperature estremamente elevate richieste, che restringono la compatibilità dei materiali, e le significative complessità operative, inclusi costi elevati, la necessità di un controllo di precisione e rigorosi protocolli di sicurezza dovuti all'uso di gas pericolosi.

La sfida principale della CVD non è la sua efficacia ma la sua fattibilità. Il processo produce rivestimenti eccellenti e uniformi, ma le sue impegnative esigenze operative in termini di temperatura, costo e sicurezza lo rendono uno strumento specializzato piuttosto che un metodo di rivestimento per uso generale.

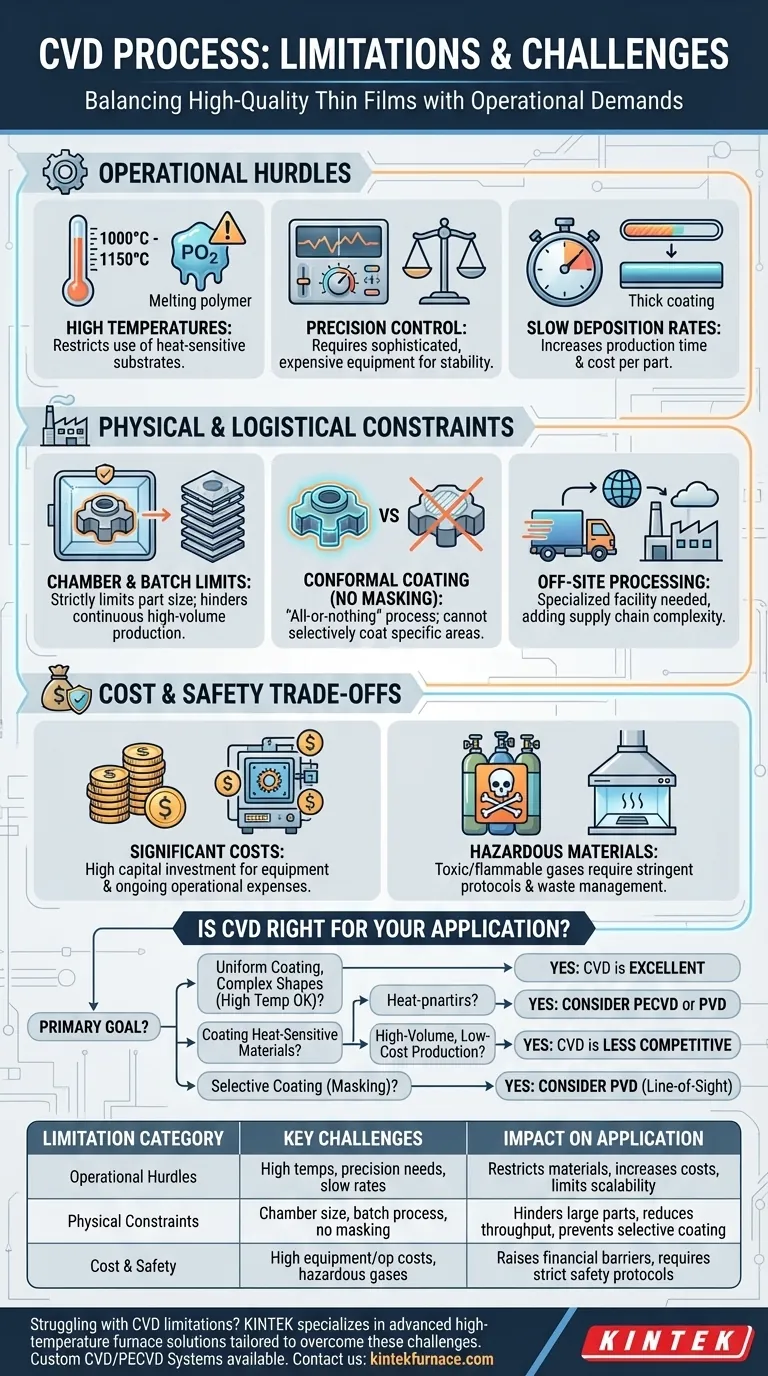

Gli ostacoli operativi della CVD

Per comprendere i limiti della CVD, dobbiamo prima esaminare le esigenze intrinseche del processo stesso. Queste non sono difetti, ma caratteristiche fondamentali che definiscono la sua finestra applicativa.

Ambienti esigenti ad alta temperatura

Le reazioni chimiche al centro del processo CVD spesso richiedono una significativa energia termica. Molti processi CVD operano a temperature comprese tra 1000°C e 1150°C.

Questo calore intenso è un vincolo importante, poiché proibisce l'uso di substrati sensibili al calore come polimeri o alcune leghe metalliche che si deformerebbero o si scioglierebbero.

La necessità di un controllo di precisione

La qualità di un film CVD è direttamente legata alla stabilità dell'ambiente di reazione. Qualsiasi deviazione nei parametri di processo può portare a difetti nel rivestimento finale.

Fattori come temperatura, pressione e velocità del flusso di gas devono essere controllati con estrema precisione. Mantenere questa stabilità è complesso e richiede attrezzature sofisticate e, quindi, costose.

Velocità di deposizione lente

Rispetto ad altri metodi come la Deposizione Fisica da Vapore (PVD), il processo CVD può essere relativamente lento.

Questa velocità di crescita del film più lenta aumenta i tempi di produzione e, di conseguenza, il costo complessivo per pezzo, specialmente per rivestimenti più spessi.

I vincoli fisici e logistici

Oltre alle sfide operative, la CVD affronta limitazioni fisiche che influenzano la sua scalabilità e i tipi di parti che può ospitare.

Dimensioni della camera e elaborazione in lotti

Le parti devono essere collocate all'interno di una camera di reazione sigillata. Le dimensioni di questa camera limitano rigorosamente la dimensione massima di qualsiasi componente che può essere rivestito.

Inoltre, questa configurazione rende necessaria la lavorazione in lotti. Ciò può aumentare i tempi di consegna e rende difficile scalare il processo per una produzione di massa continua ad alto volume.

Il rivestimento "tutto o niente"

La CVD è un processo di rivestimento conforme, il che significa che i gas precursori reagiranno e depositeranno un film su ogni singola superficie esposta della parte.

Non è possibile mascherare aree specifiche per impedire che vengano rivestite. Se è richiesto un rivestimento selettivo, la CVD è spesso la scelta sbagliata.

Lavorazione fuori sede

La CVD è un processo industriale specializzato che non può essere eseguito in una tipica struttura di produzione. Le parti devono essere inviate a un fornitore di servizi di rivestimento dedicato, aggiungendo complessità e tempo alla catena di approvvigionamento.

Comprendere i compromessi: costo e sicurezza

L'implementazione pratica della CVD comporta significative considerazioni finanziarie e di sicurezza che ogni team deve valutare.

Costi significativi di attrezzature e operativi

Le attrezzature specializzate richieste per la CVD — inclusi il forno ad alta temperatura, i sistemi a vuoto e i controlli di movimentazione del gas — rappresentano un investimento di capitale sostanziale.

I costi operativi sono anche elevati, guidati dal consumo energetico, dal prezzo dei gas precursori ad alta purezza e dalla necessità di tecnici qualificati per far funzionare e mantenere i sistemi.

Gestione di materiali pericolosi

I gas precursori utilizzati nella CVD sono spesso tossici, infiammabili o corrosivi. Questa realtà impone rigorosi protocolli di sicurezza e infrastrutture di impianto per proteggere il personale.

Inoltre, le reazioni chimiche generano sottoprodotti pericolosi che devono essere gestiti e smaltiti correttamente. Ciò richiede un'efficace depurazione dei gas di scarico e sistemi di gestione dei rifiuti per garantire sia la sicurezza dell'operatore che la conformità ambientale.

La CVD è la scelta giusta per la tua applicazione?

La scelta di una tecnologia di rivestimento richiede l'allineamento delle sue capacità e limiti con il tuo obiettivo principale.

- Se il tuo obiettivo principale è un rivestimento perfettamente uniforme su forme complesse: la CVD è un candidato eccellente, a condizione che il substrato possa resistere alle alte temperature di lavorazione.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: la CVD tradizionale ad alta temperatura è inadatta, e dovresti investigare alternative come la CVD potenziata al plasma (PECVD) o la PVD.

- Se il tuo obiettivo principale è la produzione ad alto volume e basso costo: la natura in lotti, le basse velocità di deposizione e gli alti costi operativi della CVD la rendono meno competitiva per questo obiettivo.

- Se il tuo obiettivo principale è rivestire solo un'area specifica di una parte: la CVD è una scelta sbagliata a causa della sua incapacità di essere mascherata; un processo a linea di vista come la PVD è più adatto.

In ultima analisi, la selezione della CVD è una decisione che richiede di bilanciare la sua superiore qualità del film con le sue significative esigenze operative, finanziarie e di sicurezza.

Tabella riassuntiva:

| Categoria di limitazione | Sfide chiave | Impatto sull'applicazione |

|---|---|---|

| Ostacoli operativi | Alte temperature (1000-1150°C), esigenze di controllo di precisione, basse velocità di deposizione | Limita la compatibilità dei materiali, aumenta i costi, limita la scalabilità |

| Vincoli fisici | Limiti delle dimensioni della camera, lavorazione in lotti, rivestimento conforme (nessuna mascheratura) | Impedisce le parti grandi, riduce la produttività, impedisce il rivestimento selettivo |

| Costo e sicurezza | Costi elevati di attrezzature/operativi, gas e sottoprodotti pericolosi | Aumenta le barriere finanziarie, richiede rigorosi protocolli di sicurezza |

Stai lottando con i limiti della CVD per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, studiate per superare queste sfide. Sfruttando un'eccezionale R&D e la produzione interna, offriamo forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Migliora i tuoi processi di rivestimento con le nostre attrezzature affidabili, sicure ed economiche. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione