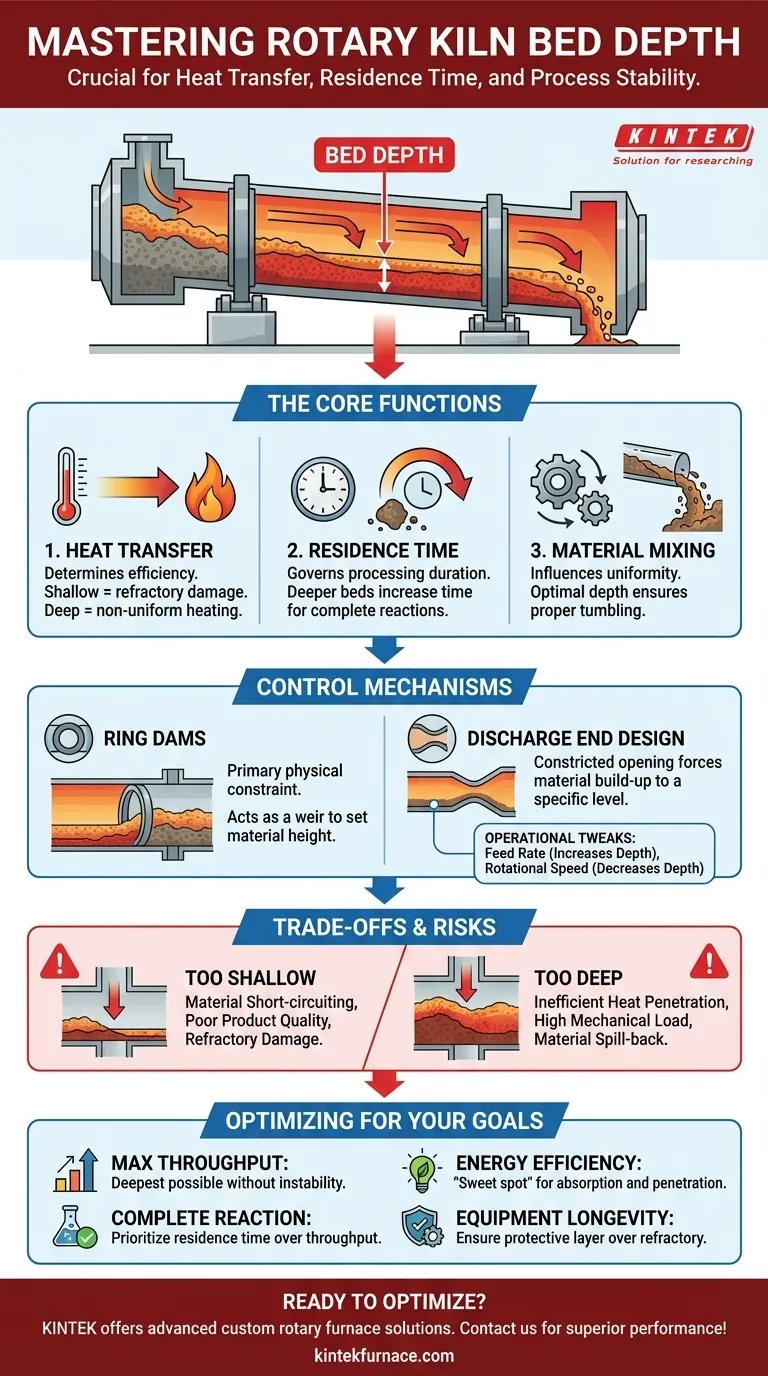

In un forno rotante, la profondità del letto è controllata principalmente tramite ostruzioni meccaniche, più comunemente una diga ad anello o una configurazione di scarico appositamente progettata. Questo controllo è fondamentale perché la profondità del letto determina direttamente l'efficienza del trasferimento di calore, il tempo che il materiale trascorre nel forno (tempo di permanenza) e la stabilità e l'efficacia complessive dell'intero processo termico.

Controllare la profondità del letto non è semplicemente una questione di gestione del volume; è la leva fondamentale per padroneggiare il tempo di contatto e l'esposizione superficiale del materiale alla fonte di calore. Ottenere questo parametro correttamente ottimizza la qualità del prodotto e l'uso dell'energia, mentre sbagliarlo porta a inefficienza, prodotto inconsistente e potenziali danni alle apparecchiature.

La Funzione Principale della Profondità del Letto

Comprendere la profondità del letto significa comprendere il cuore delle dinamiche termiche e meccaniche del forno. Non è un numero statico, ma una variabile di processo chiave con conseguenze dirette.

Regolare il Trasferimento di Calore

Un forno rotante trasferisce calore al materiale attraverso la radiazione diretta della fiamma, la convezione del gas caldo e la conduzione dalla parete refrattaria calda. La profondità del letto determina quanto efficacemente ciò avviene.

Se il letto è troppo poco profondo, il materiale potrebbe passare troppo rapidamente o surriscaldarsi in superficie. Ancora più importante, il letto poco profondo non riesce a proteggere adeguatamente il rivestimento refrattario dall'impatto diretto della fiamma, aumentando l'usura e la perdita di energia.

Se il letto è troppo profondo, il calore non può penetrare nel nucleo del letto di materiale. Ciò si traduce in un prodotto non uniforme in cui gli strati esterni vengono lavorati ma gli strati interni rimangono intatti, sprecando una quantità significativa di energia.

Controllare il Tempo di Permanenza

Il tempo di permanenza—la durata che una particella trascorre all'interno del forno—è fondamentale per la maggior parte delle reazioni chimiche e dei cambiamenti di fase fisica. La profondità del letto, in combinazione con la pendenza del forno e la velocità di rotazione, regola questo aspetto.

Una diga aumenta la profondità del letto, rallentando efficacemente l'avanzamento del materiale e aumentando il tempo di permanenza. Questo assicura che i processi che richiedono una durata specifica, come la calcinazione o la combustione organica, vengano completati.

Influenzare la Miscelazione del Materiale

Il caratteristico movimento di rotolamento di un forno rotante è essenziale per esporre tutte le superfici delle particelle al calore e garantire un prodotto uniforme. La profondità del letto influenza direttamente la qualità di questa miscelazione.

Una profondità ottimale promuove una cascata continua di materiale lungo la superficie del letto. Se il letto è troppo profondo, può portare a "slumping" o "avalanching" dove grandi sezioni si muovono contemporaneamente, con conseguente scarsa miscelazione e stress meccanico sulla trasmissione del forno.

Meccanismi per il Controllo della Profondità del Letto

Mentre la velocità di alimentazione e la velocità di rotazione hanno un'influenza, la profondità del letto è principalmente determinata dalle caratteristiche di progettazione fisica all'interno del forno.

Il Ruolo delle Dighe ad Anello

Una diga ad anello, nota anche come anello di ritenzione, è il meccanismo di controllo più comune. È una struttura circolare in acciaio, rivestita di refrattario, saldata all'interno della scocca del forno.

Questa diga agisce come uno sbarramento. Il materiale si accumula dietro di essa fino a quando la profondità del letto raggiunge l'altezza della diga, a quel punto trabocca e continua il suo percorso lungo il forno. L'altezza e la posizione della diga sono progettate specificamente per le esigenze del processo.

Progettazione dell'Estremità di Scarico

In alcuni forni, soprattutto quelli senza una diga a metà forno, la progettazione dell'estremità di scarico stessa controlla la profondità del letto. Un'apertura ristretta o una diga integrata nello scivolo di scarico costringe il materiale ad accumularsi fino a un certo livello prima che possa uscire, stabilendo efficacemente la profondità del letto per l'intera unità.

Interazione con i Parametri Operativi

Mentre le dighe forniscono il vincolo fisico primario, gli operatori utilizzano altre variabili per effettuare regolazioni fini. L'aumento della velocità di alimentazione del materiale aumenterà dinamicamente la profondità del letto, mentre l'aumento della velocità di rotazione del forno tende a distribuire il materiale, diminuendo leggermente la profondità.

Comprendere i Compromessi e i Rischi

La scelta della profondità del letto implica un equilibrio tra obiettivi contrastanti. Una valutazione errata di questo parametro può portare a problemi operativi significativi.

Il Rischio di Profondità del Letto Insufficiente

Un letto troppo poco profondo può causare un cortocircuito del materiale, dove le particelle fini vengono trasportate via dal flusso di gas prima di essere completamente processate. Ciò porta a una bassa resa e a una scarsa qualità del prodotto. Espone inoltre il rivestimento refrattario a uno stress termico eccessivo, accorciandone la durata.

Il Pericolo di una Profondità del Letto Eccessiva

Un letto eccessivamente profondo è inefficiente, poiché il calore non riesce a raggiungere il nucleo del materiale. Aumenta drasticamente il carico meccanico sul sistema di azionamento, sui cuscinetti e sulla scocca del forno. In casi gravi, può causare la fuoriuscita del materiale dall'estremità di alimentazione, creando un rischio per la sicurezza e l'operatività.

Fare la Scelta Giusta per il Tuo Processo

La profondità ideale del letto non è un valore universale, ma è dettata dal tuo materiale specifico e dagli obiettivi di processo.

- Se il tuo obiettivo principale è massimizzare la produttività: Puntarai a una profondità del letto il più profonda possibile senza compromettere l'uniformità del prodotto o causare instabilità operativa.

- Se il tuo obiettivo principale è garantire una reazione chimica completa: Darai priorità a una profondità del letto e a una configurazione della diga che garantiscano il tempo di permanenza richiesto, anche se ciò significa una produttività leggermente inferiore.

- Se il tuo obiettivo principale è l'efficienza energetica: Cercherai il "punto ottimale" in cui il letto è abbastanza profondo da assorbire la maggior parte del calore disponibile ma abbastanza poco profondo da consentire a quel calore di penetrare completamente nel materiale.

- Se il tuo obiettivo principale è la longevità delle apparecchiature: Ti assicurerai sempre che il letto sia abbastanza profondo da fornire uno strato protettivo sopra il refrattario, evitando l'esposizione diretta alla fiamma e minimizzando lo shock termico.

In definitiva, padroneggiare la profondità del letto significa trasformare una semplice dimensione fisica in uno strumento preciso per l'ottimizzazione del processo.

Tabella riassuntiva:

| Aspetto | Impatto della Profondità del Letto | Meccanismo di Controllo |

|---|---|---|

| Trasferimento di Calore | Influisce sull'efficienza; troppo poco profondo rischia danni al refrattario, troppo profondo causa riscaldamento non uniforme | Dighe ad anello, progettazione dell'estremità di scarico |

| Tempo di Permanenza | Determina la durata del processo; letti più profondi aumentano il tempo per le reazioni | Dighe, velocità di alimentazione, velocità di rotazione |

| Miscelazione del Materiale | Influenza l'uniformità; la profondità ottimale assicura un'adeguata rimescolazione, evitando cedimenti | Regolazioni della profondità del letto tramite ostruzioni meccaniche |

| Rischi Operativi | Troppo poco profondo porta a cortocircuiti; troppo profondo aumenta il carico meccanico e l'inefficienza | Bilanciare la profondità con gli obiettivi di processo |

Pronto a ottimizzare la profondità del letto del tuo forno rotante per prestazioni superiori? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi Forni Rotanti e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando il trasferimento di calore, l'efficienza e la qualità del prodotto. Non lasciare che le inefficienze ti frenino—contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza