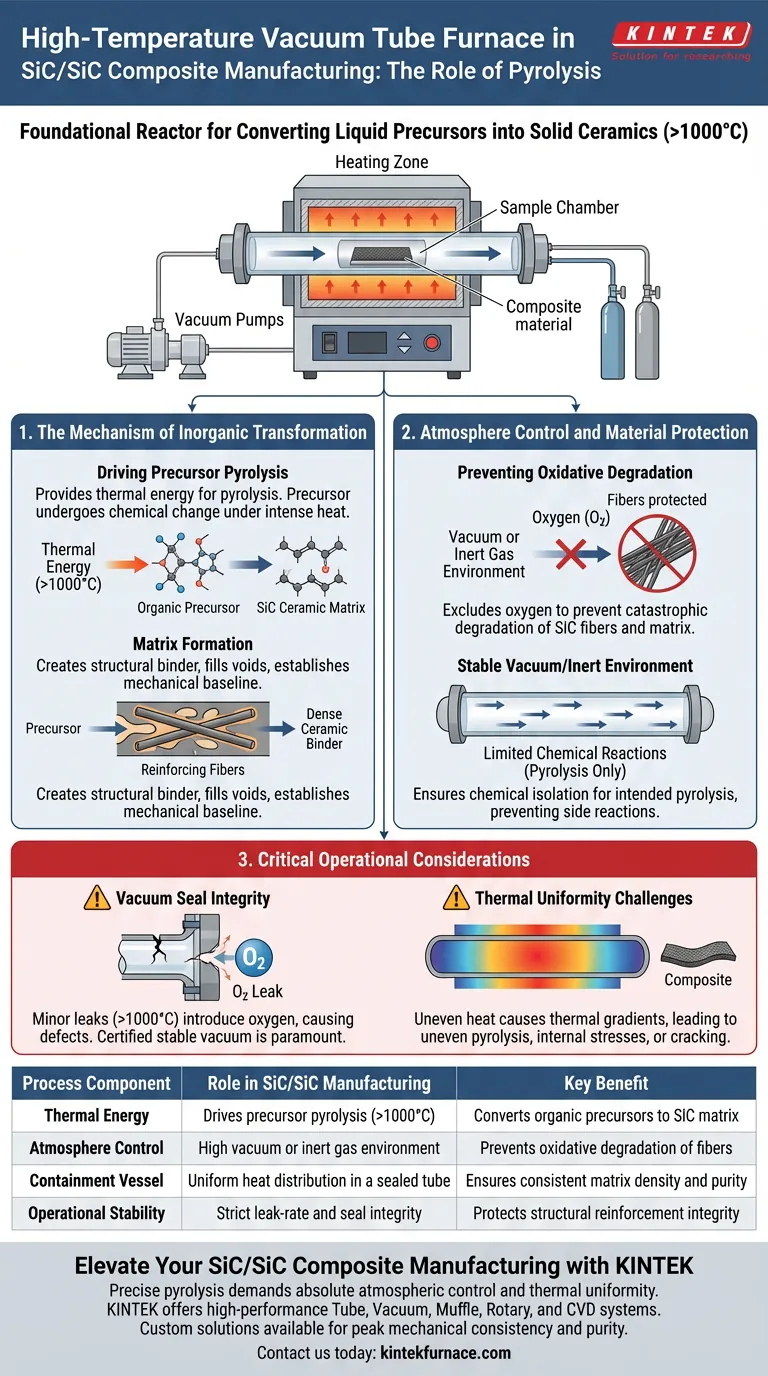

Il forno tubolare sotto vuoto ad alta temperatura funge da reattore fondamentale per la conversione di precursori liquidi in ceramiche solide. Nel contesto della produzione di compositi SiC/SiC, questa apparecchiatura guida la fase di pirolisi mantenendo temperature superiori a 1000°C. La sua funzione principale è quella di facilitare la trasformazione inorganica del precursore, utilizzando un vuoto o un'atmosfera inerte per proteggere l'integrità del materiale.

Il forno risolve la duplice sfida critica della lavorazione ad alta temperatura: forza la conversione chimica del precursore in una matrice di carburo di silicio e allo stesso tempo stabilisce un ambiente privo di ossigeno che previene il degrado catastrofico delle fibre di rinforzo.

Il Meccanismo di Trasformazione Inorganica

Guida alla Pirolisi dei Precursori

Il ruolo centrale del forno è fornire l'energia termica necessaria per la pirolisi.

Il sistema deve raggiungere e mantenere temperature superiori a 1000°C.

Sotto questo intenso calore, il precursore solidificato subisce un cambiamento chimico, passando da uno stato organico alla desiderata matrice ceramica di carburo di silicio.

Formazione della Matrice

Questo trattamento termico crea il legante strutturale del composito.

Il forno assicura che il precursore riempia efficacemente i vuoti tra le fibre e si indurisca in una ceramica densa.

Questo processo stabilisce la base meccanica per il materiale composito finale.

Controllo dell'Atmosfera e Protezione del Materiale

Prevenzione del Degrado Ossidativo

Il valore più specifico dell'utilizzo di un forno tubolare sotto vuoto è la sua capacità di escludere l'ossigeno.

A temperature elevate, le fibre di carburo di silicio e la matrice in formazione sono altamente suscettibili all'ossidazione.

Senza un rigoroso controllo dell'atmosfera, l'ossigeno attaccherebbe le fibre, distruggendo il rinforzo strutturale del composito prima che sia completamente formato.

Ambiente Stabile Sotto Vuoto o Inerte

Il forno crea un "ambiente di protezione" utilizzando un alto vuoto o un flusso di gas inerte.

Questo isolamento non è solo una caratteristica; è una necessità chimica per la sopravvivenza del materiale.

Garantisce che le reazioni chimiche che avvengono all'interno del tubo siano strettamente limitate alla pirolisi prevista, senza reazioni secondarie causate da contaminanti atmosferici.

Considerazioni Operative Critiche

Il Rischio di Compromissione dell'Atmosfera

Sebbene questi forni siano progettati per la protezione, l'integrità della tenuta sottovuoto è fondamentale.

Anche una minima perdita durante la fase di rampa di temperatura superiore a 1000°C può introdurre ossigeno, causando difetti superficiali o fragilità delle fibre.

Gli operatori devono assicurarsi che i livelli di vuoto siano certificati come stabili prima di iniziare il ciclo di riscaldamento.

Sfide di Uniformità Termica

Un'alta temperatura da sola non è sufficiente; il calore deve essere applicato uniformemente su tutto il composito.

Sebbene il riferimento principale evidenzi la magnitudo della temperatura, la fisica generale dei forni impone che i gradienti termici possano causare una pirolisi non uniforme.

Se il tubo non mantiene un campo di temperatura uniforme, la matrice può densificarsi in modo non uniforme, causando stress interni o crepe all'interno del composito.

Garantire il Successo del Processo

Per massimizzare l'efficacia della fase di pirolisi, allinea il funzionamento del tuo forno con le tue specifiche metriche di produzione:

- Se il tuo focus principale è la Purezza del Materiale: Dai priorità alla capacità della pompa per vuoto e all'integrità del tasso di perdita per garantire l'esclusione assoluta di ossigeno e contaminanti.

- Se il tuo focus principale è la Consistenza Meccanica: Concentrati sulla lunghezza della zona di riscaldamento del forno e sull'uniformità termica per garantire che il precursore si trasformi uniformemente su tutta la parte.

Il forno tubolare sotto vuoto ad alta temperatura non è solo un riscaldatore; è il recipiente di contenimento che rende possibile la chimica dei compositi SiC/SiC.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Produzione SiC/SiC | Beneficio Chiave |

|---|---|---|

| Energia Termica | Guida la pirolisi dei precursori (>1000°C) | Converte i precursori organici in matrice SiC |

| Controllo dell'Atmosfera | Ambiente di alto vuoto o gas inerte | Previene il degrado ossidativo delle fibre |

| Recipiente di Contenimento | Distribuzione uniforme del calore in un tubo sigillato | Garantisce densità e purezza costanti della matrice |

| Stabilità Operativa | Rigoroso tasso di perdita e integrità della tenuta | Protegge l'integrità del rinforzo strutturale |

Migliora la Tua Produzione di Compositi SiC/SiC con KINTEK

La pirolisi precisa richiede più del semplice calore: richiede un controllo atmosferico assoluto e un'uniformità termica. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tube, Vacuum, Muffle, Rotary e CVD ad alte prestazioni, su misura per le rigorose esigenze della lavorazione di ceramiche avanzate. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile per esigenze di ricerca uniche, la nostra tecnologia garantisce che i tuoi materiali raggiungano la massima consistenza meccanica e purezza.

Pronto a ottimizzare la lavorazione termica del tuo laboratorio? Contattaci oggi per trovare la tua soluzione!

Guida Visiva

Riferimenti

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché viene utilizzato un forno tubolare per l'ossidazione termica delle membrane di silicio? Proteggi le tue nanostrutture

- Come funziona un forno a tubi orizzontale? Padronanza della lavorazione termica precisa per il tuo laboratorio

- Qual è il ruolo di un forno tubolare ad alta temperatura nella preparazione di eterostrutture di TiO2-alfa-Ga2O3?

- Quali sono i vantaggi dei forni a tubo verticali? Ottieni precisione ed efficienza nel tuo laboratorio

- Come ottimizzare le prestazioni di una fornace a tubo verticale? Migliorare efficienza e precisione nel trattamento termico

- Quali industrie utilizzano comunemente i forni elettrici orizzontali? Sblocca la precisione nella lavorazione ad alta temperatura

- Come genera alte temperature un forno a tubi? Riscaldamento efficiente e preciso per il tuo laboratorio

- In che modo la scelta del materiale del rivestimento per un reattore tubolare a letto impaccato da laboratorio influisce sugli esperimenti di idrogenazione della CO2?