Alla base, un forno a tubi orizzontale funziona utilizzando elementi riscaldanti elettrici per creare una zona ad alta temperatura altamente uniforme e precisamente controllata all'interno di un tubo orizzontale. Ciò consente la lavorazione termica dei materiali, spesso in un'atmosfera specifica come il vuoto o un gas inerte, per applicazioni che vanno dalla sintesi dei materiali al collaudo per il controllo qualità.

Lo scopo di un forno a tubi orizzontale non è solo generare calore; è creare un ambiente termico eccezionalmente stabile e uniforme. Comprendere questa funzione centrale è fondamentale per scegliere il design giusto – principalmente a tubo solido o a tubo diviso – per le tue specifiche esigenze operative.

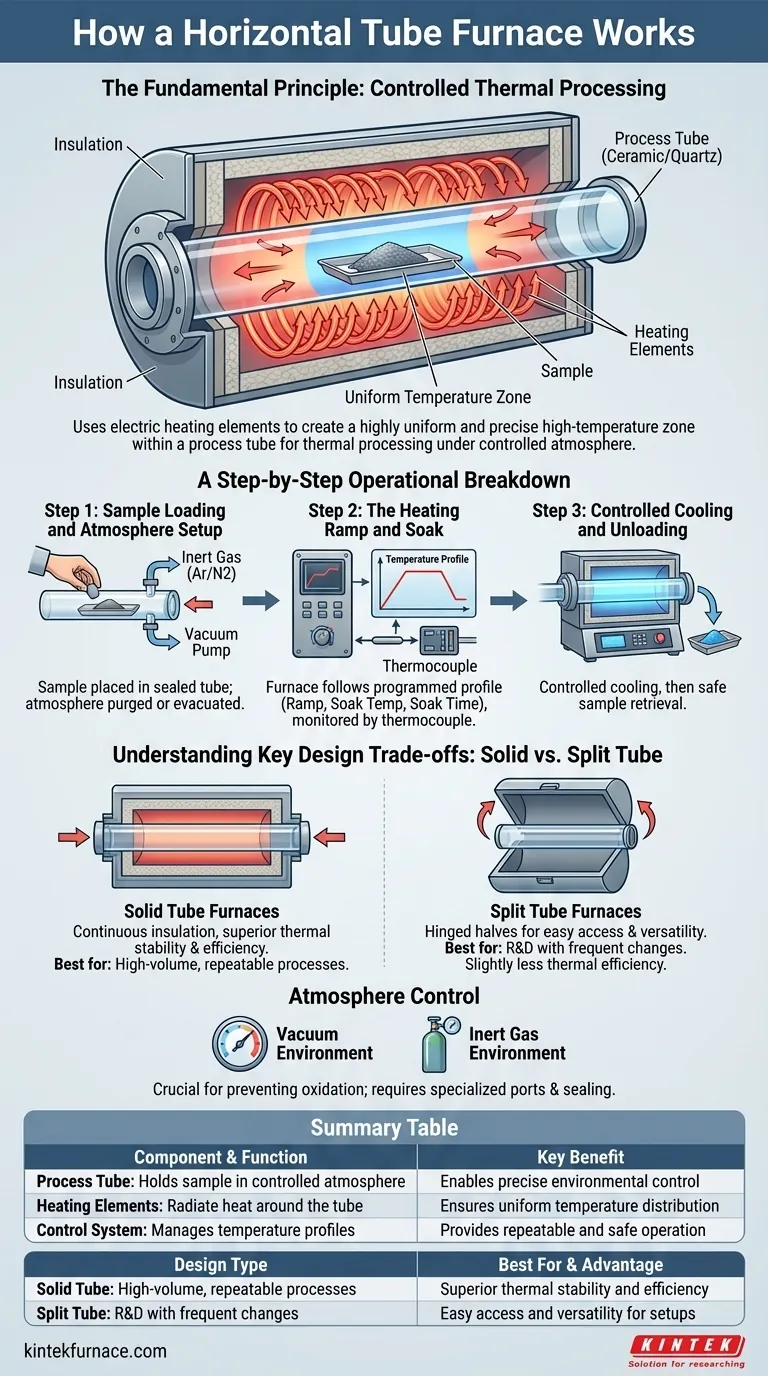

Il Principio Fondamentale: Lavorazione Termica Controllata

Un forno a tubi orizzontale è un dispositivo di riscaldamento elettrico progettato per un unico scopo primario: applicare un profilo termico preciso a un campione. L'intero design è ottimizzato per raggiungere questo obiettivo con alta ripetibilità e controllo.

Il Ruolo del Tubo di Processo

Il materiale campione non viene inserito direttamente nella camera del forno. Invece, viene caricato in un tubo di processo separato, tipicamente realizzato in ceramica, quarzo o una lega metallica specializzata, che viene poi inserito nel forno.

Questo tubo funge da microambiente per il tuo campione, permettendoti di controllare l'atmosfera al suo interno indipendentemente dall'aria esterna.

La Funzione degli Elementi Riscaldanti

La camera del forno contiene elementi riscaldanti elettrici che circondano il tubo di processo. Quando attivati, questi elementi irradiano energia termica, riscaldando la camera e, a sua volta, il tubo di processo e il campione al suo interno.

Questo metodo di riscaldamento indiretto è cruciale per garantire che la temperatura sia applicata uniformemente da tutti i lati.

Ottenere l'Uniformità della Temperatura

L'orientamento orizzontale è deliberato. Consente la creazione di una zona a temperatura uniforme, lunga e stabile al centro del tubo. I design di forni di alta qualità minimizzano la caduta di temperatura alle estremità per massimizzare l'area di lavorazione utilizzabile per il campione.

Una Dettagliata Descrizione Operativa Passo-Passo

Il funzionamento di un forno a tubi è un processo metodico progettato per precisione e sicurezza. Ogni fase è attentamente gestita dal sistema di controllo del forno.

Fase 1: Caricamento del Campione e Impostazione dell'Atmosfera

Innanzitutto, il campione viene posizionato all'interno del tubo di processo. Il tubo viene quindi sigillato e, se necessario, spurgato con un gas inerte (come argon o azoto) o evacuato con una pompa per vuoto per creare un'atmosfera di lavorazione specifica.

Fase 2: La Rampa di Riscaldamento e il Mantenimento

Il forno viene programmato con un profilo di temperatura desiderato. Questo include il "tasso di rampa" (quanto velocemente la temperatura aumenta), la "temperatura di mantenimento" (la temperatura di lavorazione target) e il "tempo di mantenimento" (quanto a lungo rimane a quella temperatura).

Il sistema di controllo attiva gli elementi riscaldanti e utilizza una termocoppia per monitorare la temperatura, gestendo precisamente la potenza per seguire il profilo programmato.

Fase 3: Raffreddamento Controllato e Scaricamento

Una volta completato il mantenimento, il forno inizia una fase di raffreddamento controllato. Una volta che il forno si è raffreddato a una temperatura sicura, il tubo di processo può essere rimosso e il campione lavorato può essere recuperato.

Comprendere i Compromessi di Progettazione Chiave

I forni a tubi orizzontali sono generalmente classificati in due tipi principali: a tubo solido e a tubo diviso. La scelta tra i due è la decisione più significativa che prenderai, poiché influisce direttamente sul tuo flusso di lavoro.

Forni a Tubo Solido: Semplicità e Stabilità

Un forno a tubo solido presenta una camera isolante continua, in un unico pezzo. Il tubo di processo viene inserito dalle estremità.

Questo design offre un isolamento termico e un'uniformità di temperatura superiori perché non ci sono giunzioni o interruzioni nella camera di riscaldamento. È ideale per processi consolidati e ripetibili in cui l'allestimento non cambia frequentemente.

Forni a Tubo Diviso: Accesso e Versatilità

Un forno a tubo diviso, noto anche come forno a cerniera, è costruito in due metà semicilindriche collegate da una cerniera. Ciò consente di aprire la camera come una conchiglia.

Questo design offre un accesso molto più facile al tubo di processo, rendendo più veloce l'inserimento o la rimozione dei tubi, specialmente quelli con accessori complessi. È preferito negli ambienti di ricerca e sviluppo dove frequenti cambi di campione e modifiche all'allestimento sono comuni. Il compromesso è una leggera minore efficienza termica rispetto a un design solido.

L'Importanza del Controllo dell'Atmosfera

La capacità di lavorare un campione in un'atmosfera specifica è una caratteristica fondamentale. Per applicazioni come la ricottura o la sinterizzazione di materiali sensibili, prevenire l'ossidazione è irrinunciabile. Assicurati che il forno che stai considerando abbia le porte e le flange di tenuta necessarie per supportare un ambiente di vuoto o gas inerte se il tuo processo lo richiede.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della configurazione del forno corretta dipende interamente dal tuo obiettivo primario. Il design che eccelle in un laboratorio di produzione ad alto volume potrebbe essere inefficiente per la ricerca esplorativa.

- Se il tuo obiettivo principale è la lavorazione ripetibile e ad alto volume: Un forno a tubo solido offre la migliore stabilità termica ed efficienza per flussi di lavoro standardizzati.

- Se il tuo obiettivo principale è la ricerca e sviluppo con frequenti cambi di campioni: Un forno a tubo diviso offre una comodità inestimabile e riduce significativamente i tempi di consegna tra gli esperimenti.

- Se il tuo obiettivo principale è la purezza del materiale e il controllo della reazione: Dai priorità a un sistema con robuste capacità di controllo dell'atmosfera, inclusi sigilli e porte di alta qualità per vuoto e linee di gas.

In definitiva, scegliere il giusto forno a tubi orizzontale significa abbinare il design dello strumento alle esigenze del tuo specifico compito di lavorazione termica.

Tabella Riepilogativa:

| Componente | Funzione | Vantaggio Chiave |

|---|---|---|

| Tubo di Processo | Contiene il campione in atmosfera controllata | Consente un controllo ambientale preciso |

| Elementi Riscaldanti | Irradiano calore intorno al tubo | Assicura una distribuzione uniforme della temperatura |

| Sistema di Controllo | Gestisce i profili di temperatura | Fornisce un funzionamento ripetibile e sicuro |

| Tipo di Design | Ideale Per | Vantaggio |

| Tubo Solido | Processi ad alto volume, ripetibili | Stabilità termica ed efficienza superiori |

| Tubo Diviso | R&S con frequenti modifiche | Facile accesso e versatilità per le configurazioni |

Pronto a migliorare la lavorazione termica del tuo laboratorio con un forno a tubi orizzontale personalizzato? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubi, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono aumentare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%