Le attrezzature di riscaldamento industriale costituiscono un prerequisito vitale per la corretta avvolgimento dell'acciaio per molle 55Si2. Aumentando la temperatura delle barre d'acciaio prima della fase di avvolgimento, queste attrezzature alterano fondamentalmente lo stato fisico del materiale per consentire una formazione liscia e precisa senza danni strutturali.

La funzione principale del riscaldamento industriale in questo contesto è aumentare la plasticità del materiale e ridurre la resistenza alla deformazione. Ciò garantisce che l'acciaio possa essere avvolto in forme a spirale precise, minimizzando al contempo lo stress interno e prevenendo micro-cricche superficiali.

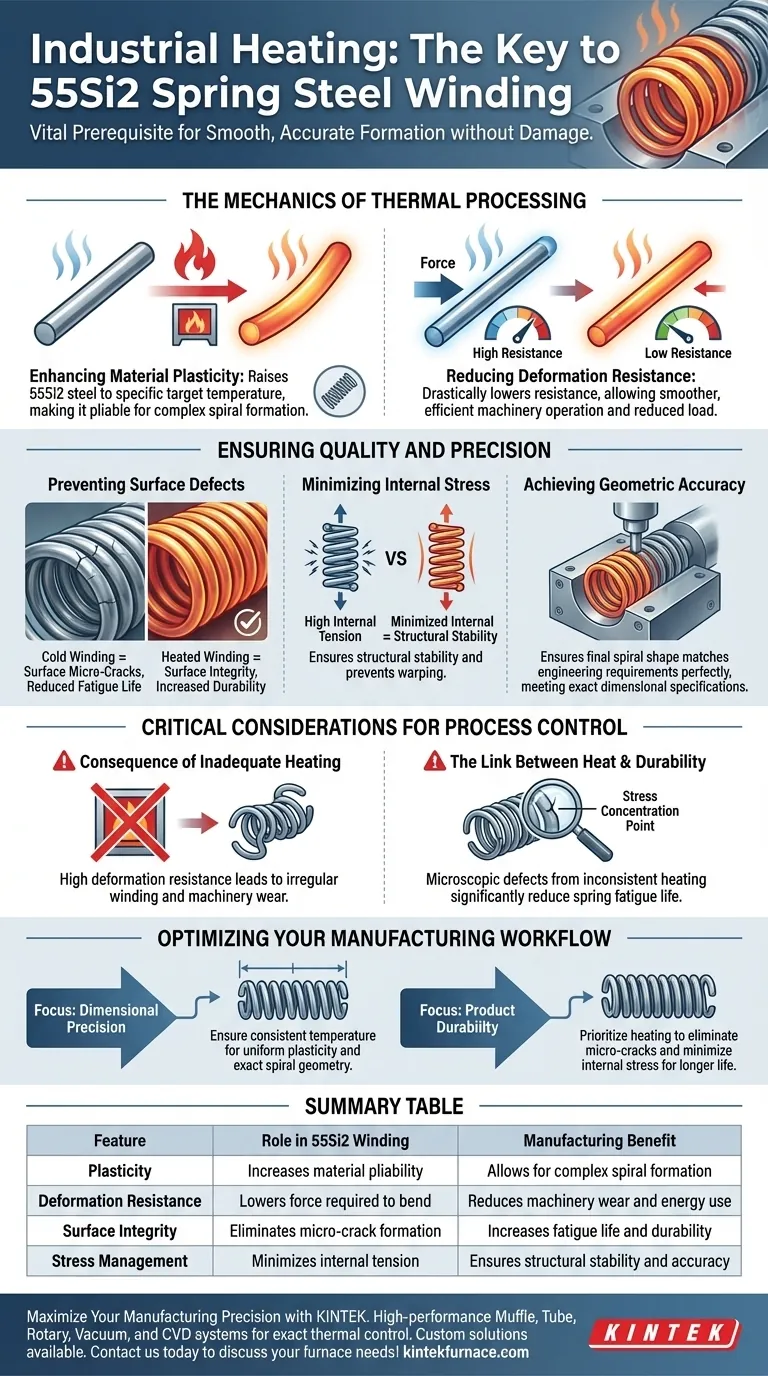

La Meccanica della Lavorazione Termica

Migliorare la Plasticità del Materiale

La sfida principale nell'avvolgimento dell'acciaio per molle 55Si2 è la sua naturale rigidità. Le attrezzature di riscaldamento industriale affrontano questo problema aumentando le barre d'acciaio a una specifica temperatura target.

Questa applicazione termica aumenta significativamente la plasticità del materiale. Rendendo l'acciaio più malleabile, i produttori possono manipolare la barra in complesse forme a spirale che sarebbero impossibili o dannose da ottenere a temperatura ambiente.

Ridurre la Resistenza alla Deformazione

Quando l'acciaio è freddo, resiste al cambiamento di forma. Questa resistenza richiede un'enorme forza per essere superata, il che può mettere a dura prova i macchinari di avvolgimento.

Il riscaldamento delle barre riduce drasticamente la resistenza alla deformazione. Ciò consente alle attrezzature di avvolgimento di funzionare in modo più fluido ed efficiente, riducendo il carico meccanico necessario per piegare la barra d'acciaio nella sua curvatura richiesta.

Garantire Qualità e Precisione

Prevenire Difetti Superficiali

Uno dei ruoli più critici del riscaldamento è la conservazione dell'integrità superficiale dell'acciaio. L'avvolgimento a freddo porta spesso a fratture sulla superficie del materiale.

Un corretto riscaldamento mitiga il rischio di micro-cricche superficiali. Assicurando che il materiale fluisca piuttosto che lacerarsi durante la piegatura, il processo di riscaldamento protegge la longevità strutturale della molla finale.

Minimizzare lo Stress Interno

La piegatura del metallo introduce tensione interna che può portare a guasti prematuri o deformazioni successive nella vita del prodotto.

Il riscaldamento dell'acciaio 55Si2 aiuta a minimizzare questo stress interno durante il processo di formazione. Una molla avvolta con acciaio riscaldato correttamente mantiene meglio la sua stabilità strutturale rispetto a una forzata a prendere forma a freddo.

Ottenere Accuratezza Geometrica

La precisione è non negoziabile nella produzione di molle. Il prodotto finale deve soddisfare specifiche dimensionali esatte.

La maggiore plasticità fornita dalle attrezzature di riscaldamento garantisce che l'acciaio si conformi rigorosamente al percorso dei macchinari di avvolgimento. Ciò si traduce in dimensioni geometriche precise, garantendo che la forma a spirale finale corrisponda perfettamente ai requisiti ingegneristici.

Considerazioni Critiche per il Controllo del Processo

La Conseguenza di un Riscaldamento Inadeguato

Mentre il riferimento evidenzia i benefici del riscaldamento, l'inverso evidenzia un rischio critico. Se le attrezzature non raggiungono la temperatura specifica richiesta, la resistenza alla deformazione rimane elevata.

Ciò può portare a un avvolgimento irregolare, a un aumento dell'usura dei macchinari e a un prodotto finale che devia dalle tolleranze geometriche richieste.

Il Legame tra Calore e Durata

La riduzione delle micro-cricche superficiali non è solo estetica; è una necessità strutturale.

Se il processo di riscaldamento viene bypassato o è incoerente, le micro-cricche risultanti diventano punti di concentrazione dello stress. Questi difetti microscopici riducono significativamente la vita a fatica della molla, portando a potenziali guasti sotto carico.

Ottimizzare il Tuo Flusso di Lavoro di Produzione

Il riscaldamento industriale non è solo un passaggio preparatorio; è un meccanismo di garanzia della qualità. Utilizza la seguente guida per allineare il tuo processo ai tuoi obiettivi:

- Se il tuo obiettivo principale è la Precisione Dimensionale: Assicurati che le tue attrezzature di riscaldamento mantengano una temperatura costante per garantire una plasticità uniforme e una geometria a spirale esatta.

- Se il tuo obiettivo principale è la Durata del Prodotto: Dai priorità alla fase di riscaldamento per eliminare le micro-cricche superficiali e minimizzare lo stress interno, che sono le principali cause di guasti precoci delle molle.

Padroneggiare la preparazione termica dell'acciaio 55Si2 è il modo più efficace per garantire sia l'efficienza produttiva che l'affidabilità del prodotto.

Tabella Riassuntiva:

| Caratteristica | Ruolo nell'Avvolgimento 55Si2 | Beneficio di Produzione |

|---|---|---|

| Plasticità | Aumenta la malleabilità del materiale | Consente una complessa formazione a spirale |

| Resistenza alla Deformazione | Riduce la forza necessaria per piegare | Riduce l'usura dei macchinari e il consumo energetico |

| Integrità Superficiale | Elimina la formazione di micro-cricche | Aumenta la vita a fatica e la durata |

| Gestione dello Stress | Minimizza la tensione interna | Garantisce stabilità strutturale e precisione |

Massimizza la Tua Precisione di Produzione con KINTEK

Non lasciare che un riscaldamento inadeguato comprometta l'integrità del tuo acciaio per molle 55Si2. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per fornire il controllo termico esatto che il tuo processo richiede.

Sia che tu abbia bisogno di una soluzione standard o di un sistema completamente personalizzato per le tue esigenze di laboratorio o industriali uniche, i nostri ingegneri sono pronti ad aiutarti a raggiungere una precisione geometrica e una durata del prodotto superiori.

Pronto ad aggiornare la tua lavorazione termica? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il significato dell'uso di un forno elettrico da laboratorio per la tempra e rinvenimento dell'acciaio per scafi? Ottenere un controllo preciso della microstruttura

- Perché l'attrezzatura di calcinazione deve essere utilizzata per pre-trattare lo zeolite ZSM-5? Garantire test accurati di adsorbimento dei COV

- Come fa un ambiente a temperatura costante a mantenere la validità sperimentale? Garantire la precisione nei test di attacco da solfati

- Come aiuta un'unità di circolazione di raffreddamento nella pirolisi della plastica? Ottimizzare la separazione di bio-olio e gas

- Qual è il ruolo di un forno di essiccazione a convezione forzata elettrico nel pretrattamento dell'SBD? Ottimizza la tua ricerca sulla biomassa

- Qual è lo scopo dell'utilizzo di un forno di essiccazione di grado industriale per riscaldare campioni di legno a 103 °C? Migliorare l'impregnazione della resina

- Come influisce il degasaggio sotto vuoto (VD) sulle inclusioni di spinello nell'acciaio per rotaie pesanti? Controllo dell'erosione refrattaria

- Perché è necessario che le attrezzature per la sinterizzazione abbiano un controllo ad alta velocità di raffreddamento per il 17-4 PH? Padroneggia la tua metallurgia