Il carbone attivo funziona come un agente riducente critico. Nella sintesi allo stato solido dei fosfori CaS:Eu2+, viene aggiunto alla miscela di precursori per controllare lo stato di ossidazione del drogante Europio. Il suo ruolo principale è quello di guidare la riduzione chimica degli ioni Europio trivalente (Eu3+) in ioni Europio bivalente (Eu2+) durante il ricottura ad alta temperatura.

La presenza di carbone attivo è il fattore determinante nell'attivazione delle proprietà luminescenti del materiale. Garantendo la completa riduzione del drogante, consente l'elevata resa quantica di fotoluminescenza (PLQY) necessaria per prestazioni efficienti del fosforo.

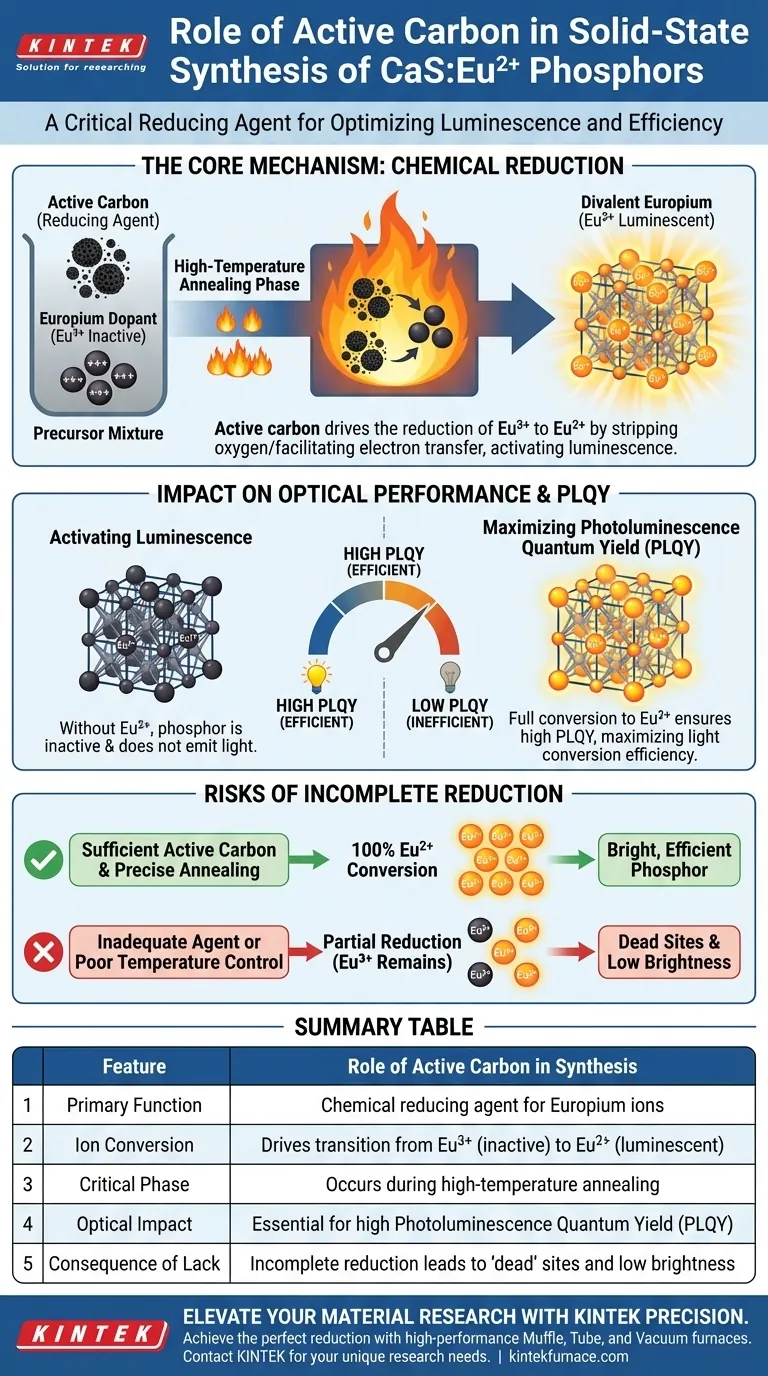

Il Meccanismo di Riduzione

Regolazione dello Stato di Ossidazione

La sfida centrale nella sintesi di CaS:Eu2+ è che l'Europio esiste naturalmente in uno stato trivalente stabile (Eu3+). Tuttavia, affinché il fosforo sia funzionale, il drogante deve essere nello stato bivalente (Eu2+).

Il carbone attivo agisce come una leva chimica per forzare questa transizione. Introducendolo nella miscela di precursori, si crea un ambiente riducente che rimuove l'ossigeno o facilita il trasferimento di elettroni, convertendo l'Eu3+ inattivo nell'Eu2+ luminescentemente attivo.

Il Ruolo della Ricottura ad Alta Temperatura

Questa reazione chimica non è passiva; richiede energia. Il processo di riduzione mediato dal carbone attivo avviene specificamente durante la fase di ricottura ad alta temperatura.

Il calore attiva il carbonio, permettendogli di interagire efficacemente con gli ioni Europio all'interno del reticolo cristallino. Ciò garantisce che la riduzione sia completa e uniforme in tutto il materiale.

Impatto sulle Prestazioni Ottiche

Attivazione della Luminescenza

Lo stato di valenza dello ione Europio determina il comportamento ottico del fosforo. Gli ioni Eu3+ non forniscono la luminescenza desiderata in questo reticolo ospite.

Utilizzando il carbone attivo per ottenere una conversione completa in Eu2+, si sblocca la capacità del materiale di emettere luce. Il carbone attivo, quindi, non è solo un additivo; è la chiave per "accendere" il fosforo.

Massimizzazione della Resa Quantica di Fotoluminescenza (PLQY)

La misura definitiva dell'efficienza di un fosforo è la sua Resa Quantica di Fotoluminescenza (PLQY). Questa metrica rappresenta l'efficienza con cui il materiale converte la luce assorbita in luce emessa.

Il riferimento primario indica una correlazione diretta tra l'efficienza di riduzione e la PLQY. Senza sufficiente carbone attivo per guidare la riduzione, la PLQY diminuisce significativamente, rendendo il fosforo inefficiente.

Rischi di Riduzione Incompleta

Il Costo di un Agente Insufficiente

Se l'ambiente riducente è inadeguato - a causa della mancanza di carbone attivo o di una dispersione impropria - una parte del drogante rimarrà come Eu3+.

Ciò si traduce in siti "morti" all'interno del fosforo che assorbono energia senza emettere la luce desiderata, o che emettono a lunghezze d'onda errate.

Sensibilità del Processo

La sintesi si basa pesantemente sulla fase di ricottura ad alta temperatura per facilitare l'azione riducente del carbonio.

Se il profilo di temperatura non viene mantenuto correttamente, il carbone attivo potrebbe non reagire completamente. Ciò porta a una riduzione parziale, compromettendo la luminosità e l'efficienza finali del fosforo.

Fare la Scelta Giusta per la Tua Sintesi

Per ottimizzare la tua sintesi di fosforo CaS:Eu2+, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Massima Luminosità (Alta PLQY): Dai priorità alla precisa stechiometria del carbone attivo per garantire che ci sia abbastanza agente riducente per convertire il 100% degli ioni Eu3+ in Eu2+.

- Se il tuo obiettivo principale è la Coerenza del Processo: Controlla attentamente la fase di ricottura ad alta temperatura, poiché questa è la finestra specifica in cui il carbone attivo svolge il suo lavoro critico di riduzione.

L'efficacia del tuo fosforo finale è direttamente vincolata dall'efficienza della riduzione guidata dal carbone attivo.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Carbone Attivo nella Sintesi |

|---|---|

| Funzione Primaria | Agente riducente chimico per ioni Europio |

| Conversione Ionica | Guida la transizione da Eu3+ (inattivo) a Eu2+ (luminescente) |

| Fase Critica | Avviene durante la ricottura ad alta temperatura |

| Impatto Ottico | Essenziale per un'elevata Resa Quantica di Fotoluminescenza (PLQY) |

| Conseguenza della Mancanza | La riduzione incompleta porta a siti "morti" e bassa luminosità |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere l'ambiente di riduzione perfetto per i fosfori CaS:Eu2+ richiede un controllo termico preciso. KINTEK fornisce forni a muffola, tubolari e sottovuoto ad alte prestazioni e personalizzabili, progettati per mantenere i profili di temperatura esatti richiesti dalla tua sintesi.

Supportati da R&S e produzione esperte, i nostri sistemi garantiscono una ricottura ad alta temperatura costante per la scienza dei materiali avanzata e le applicazioni di laboratorio.

Pronto a ottimizzare le prestazioni del tuo fosforo? Contatta KINTEK oggi stesso per trovare il forno ideale per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Arzu Coşgun Ergene, Andrey Turshatov. High Photoluminescence Quantum Yield and Tunable Luminescence Lifetimes in the Sub‐Second Range of CaS:Eu<sup>2+</sup> Phosphors for Tracer Based Sorting. DOI: 10.1002/admt.202500353

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Perché l'ossidazione per crescita termica è preferita per i dielettrici di gate SiO2? Qualità superiore per TFT a-IGZO

- Come aiutano le apparecchiature di controllo ambientale nella valutazione delle membrane CMS? Sblocca la precisione nei test di invecchiamento fisico

- Qual è lo scopo dell'utilizzo di un forno a essiccazione a getto d'aria da laboratorio a 107°C per 17 ore per la riformulazione dei catalizzatori?

- Perché le alte frequenze vengono utilizzate nel riscaldamento a induzione? Per un riscaldamento superficiale rapido e preciso

- Quali sono i vantaggi di processo nell'utilizzo di un forno fusorio elettrico con termostato regolabile? Ottimizzare la raffinazione di rottami di rame

- Qual è il ruolo di un reattore a letto fisso nel processo di pirolisi lenta? Ingegnerizzazione della Produzione di Biochar di Alta Qualità

- Quale ruolo svolge il mezzo di impacchettamento nel processo di borurazione in polvere allo stato solido? Migliorare la durezza dei metalli ad alte temperature

- Perché i substrati vengono trattati in un forno di ricottura ad alta temperatura? Perfezionamento delle eterostrutture PtTe2/WTe2