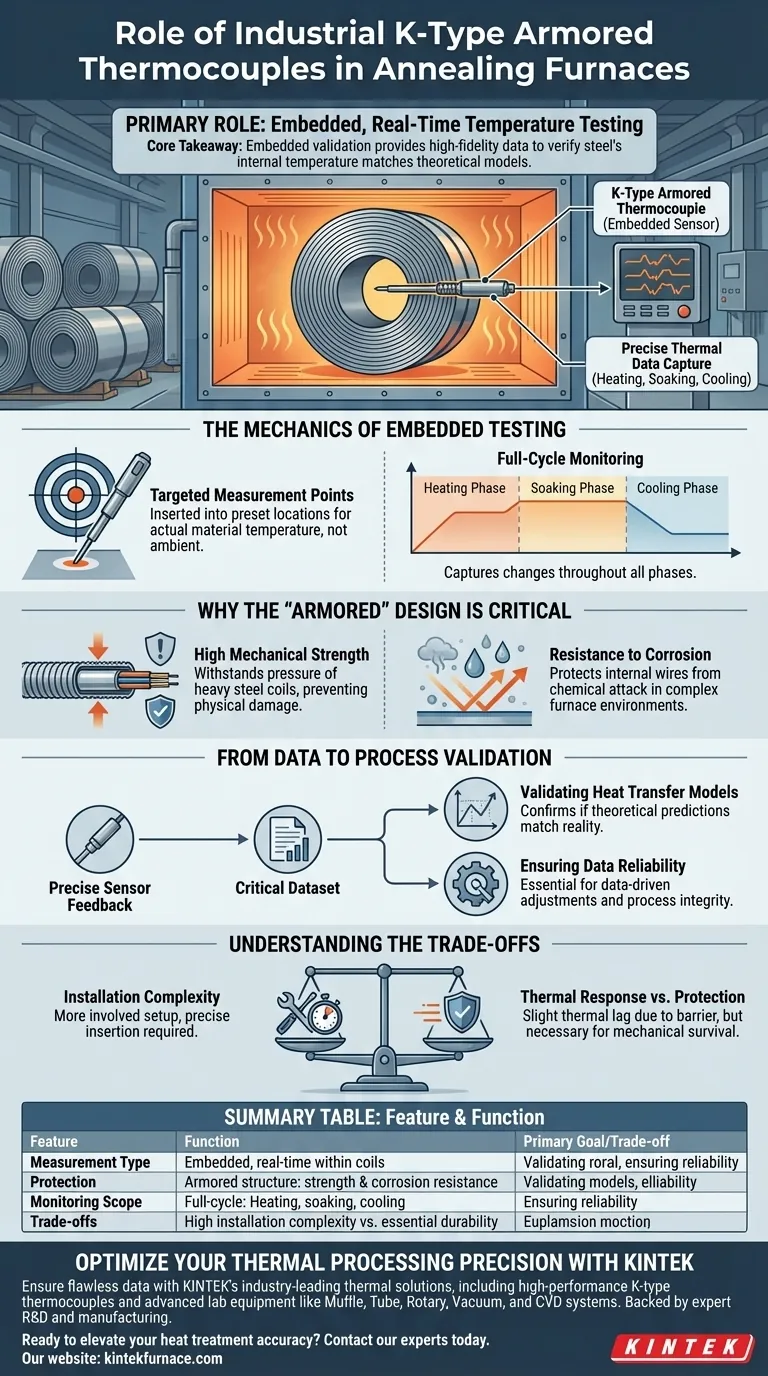

Il ruolo primario di una termocoppia industriale K-type corazzata in un forno di ricottura è quello di eseguire test di temperatura embedded in tempo reale. Essendo inseriti direttamente in punti di misurazione preimpostati all'interno delle bobine d'acciaio, questi sensori acquisiscono dati termici precisi durante l'intero processo di riscaldamento, mantenimento e raffreddamento.

Concetto chiave Sebbene la misurazione della temperatura dell'aria del forno sia comune, il valore specifico della termocoppia corazzata K-type risiede nella validazione embedded. Fornisce i dati ad alta fedeltà necessari per verificare che la temperatura interna dell'acciaio corrisponda alle previsioni teoriche dei tuoi modelli di trasferimento di calore.

La meccanica dei test embedded

Punti di misurazione mirati

Per garantire l'accuratezza, queste termocoppie non vengono semplicemente posizionate vicino al prodotto; vengono utilizzate per test embedded.

I sensori vengono inseriti in posizioni specifiche e preimpostate all'interno delle bobine d'acciaio. Ciò consente agli operatori di misurare la temperatura effettiva del materiale anziché solo l'ambiente circostante.

Monitoraggio del ciclo completo

La ricottura è un processo a più fasi e il monitoraggio costante è richiesto in tutte le fasi.

Queste termocoppie acquisiscono i cambiamenti di temperatura in tempo reale durante le fasi di riscaldamento, mantenimento e raffreddamento. Questo flusso continuo di dati garantisce che l'acciaio subisca il profilo termico corretto dall'inizio alla fine.

Perché il design "corazzato" è fondamentale

Elevata resistenza meccanica

L'interno di un forno di ricottura è un ambiente fisicamente impegnativo.

La struttura corazzata della termocoppia K-type fornisce la resistenza meccanica necessaria per resistere alle pressioni dell'inserimento all'interno di pesanti bobine d'acciaio. Ciò impedisce danni fisici all'elemento sensore durante il processo di carico e riscaldamento.

Resistenza alla corrosione

Gli ambienti dei forni contengono spesso atmosfere complesse che possono degradare i sensori standard.

La corazza offre una vitale resistenza alla corrosione, proteggendo i fili interni dall'attacco chimico. Questa protezione garantisce che il feedback rimanga affidabile e preciso per la durata del ciclo.

Dai dati alla validazione del processo

Validazione dei modelli di trasferimento di calore

Lo scopo finale della raccolta di questi dati è spesso quello di colmare il divario tra teoria e realtà.

Il feedback preciso fornito da questi sensori funge da set di dati critico per la validazione dei modelli di trasferimento di calore. Conferma se i modelli matematici utilizzati per prevedere le prestazioni del forno riflettono accuratamente ciò che sta accadendo all'interno dell'acciaio.

Garantire l'affidabilità dei dati

In ambienti di forni complessi, interferenze o guasti del sensore possono portare a problemi di controllo qualità.

Combinando la gamma del sensore K-type con un guscio corazzato, il sistema garantisce un feedback di temperatura preciso e affidabile. Questa affidabilità è essenziale per apportare modifiche basate sui dati al processo di ricottura.

Comprendere i compromessi

Complessità di installazione

Poiché questi sensori sono progettati per test embedded, il processo di configurazione è più complesso rispetto all'utilizzo di metodi senza contatto.

Richiede un inserimento preciso in punti preimpostati all'interno delle bobine. Ciò aumenta il tempo di configurazione e richiede una manipolazione attenta per garantire che il sensore sia posizionato correttamente per una raccolta dati valida.

Risposta termica vs. Protezione

Sebbene la struttura corazzata sia essenziale per la sopravvivenza, introduce una barriera fisica tra il sensore e la fonte di calore.

Ciò può teoricamente introdurre un leggero ritardo termico rispetto ai sensori esposti. Tuttavia, nel contesto di massicce bobine d'acciaio e lunghi cicli di ricottura, questo compromesso è necessario per ottenere la resistenza meccanica richiesta per la sopravvivenza.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore delle termocoppie corazzate K-type nella tua applicazione specifica:

- Se il tuo obiettivo principale è la validazione del modello: Assicurati che le termocoppie siano posizionate esattamente nei punti di misurazione preimpostati utilizzati nei tuoi calcoli teorici per ridurre al minimo le discrepanze nei dati.

- Se il tuo obiettivo principale è la longevità del sensore: Dai priorità all'integrità della struttura corazzata per prevenire corrosione e guasti meccanici durante le fasi di riscaldamento e mantenimento.

Sfruttando la durata e la precisione delle termocoppie corazzate, trasformi le letture di temperatura grezze in informazioni attuabili che garantiscono l'integrità del processo.

Tabella riassuntiva:

| Caratteristica | Funzione nel forno di ricottura |

|---|---|

| Tipo di misurazione | Test embedded in tempo reale all'interno delle bobine d'acciaio |

| Protezione | Struttura corazzata fornisce elevata resistenza meccanica e resistenza alla corrosione |

| Ambito di monitoraggio | Monitoraggio del ciclo completo: fasi di riscaldamento, mantenimento e raffreddamento |

| Obiettivo principale | Validazione dei modelli di trasferimento di calore e garanzia dell'affidabilità dei dati |

| Compromessi | Elevata complessità di installazione vs. durata essenziale del sensore |

Ottimizza la precisione del tuo processo termico con KINTEK

Assicurati che i tuoi cicli di ricottura siano supportati da dati impeccabili. KINTEK fornisce soluzioni termiche leader del settore, tra cui termocoppie K-type ad alte prestazioni e apparecchiature di laboratorio avanzate. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze industriali uniche.

Pronto a elevare l'accuratezza del tuo trattamento termico? Contatta i nostri esperti oggi stesso per discutere dei requisiti del tuo forno e dei sensori personalizzati.

Guida Visiva

Riferimenti

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa sono i riscaldatori a cartuccia e come vengono utilizzati? Padroneggia le Soluzioni Efficienti per il Riscaldamento Industriale

- Quali sono le caratteristiche principali degli elementi riscaldanti MoSi2? Raggiungi prestazioni senza pari ad alta temperatura

- Qual è la funzione di monitoraggio delle termocoppie corazzate negli esperimenti di resistenza al fuoco dei geopolimeri?

- Perché sono necessari materiali ad alte prestazioni che assorbono le microonde nella sinterizzazione a microonde? Risolvere la sfida dell'"avvio a freddo"

- In cosa differiscono gli elementi riscaldanti in MoSi2 da quelli in SiC? Scegli l'elemento giusto per le tue esigenze ad alta temperatura

- Come si pulisce un elemento riscaldante al quarzo? Una guida sicura per evitare danni

- Quali sono le applicazioni tipiche degli elementi riscaldanti in carburo di silicio di tipo SC? Garantire un calore uniforme per i processi industriali

- Perché gli elementi riscaldanti in ceramica sono considerati versatili e affidabili? Scopri i loro vantaggi chiave per le tue applicazioni