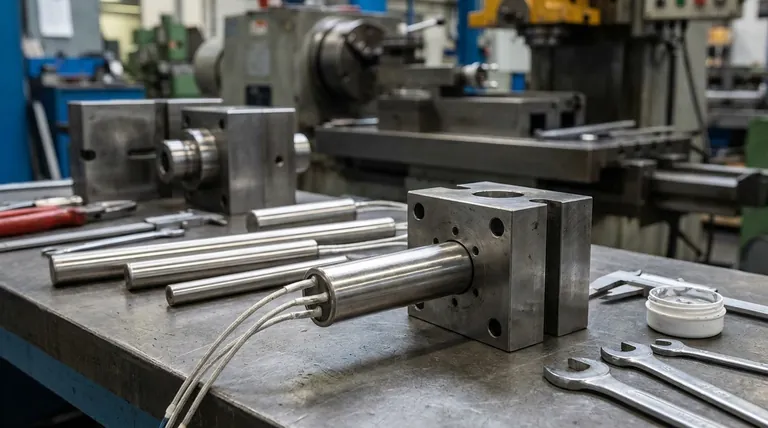

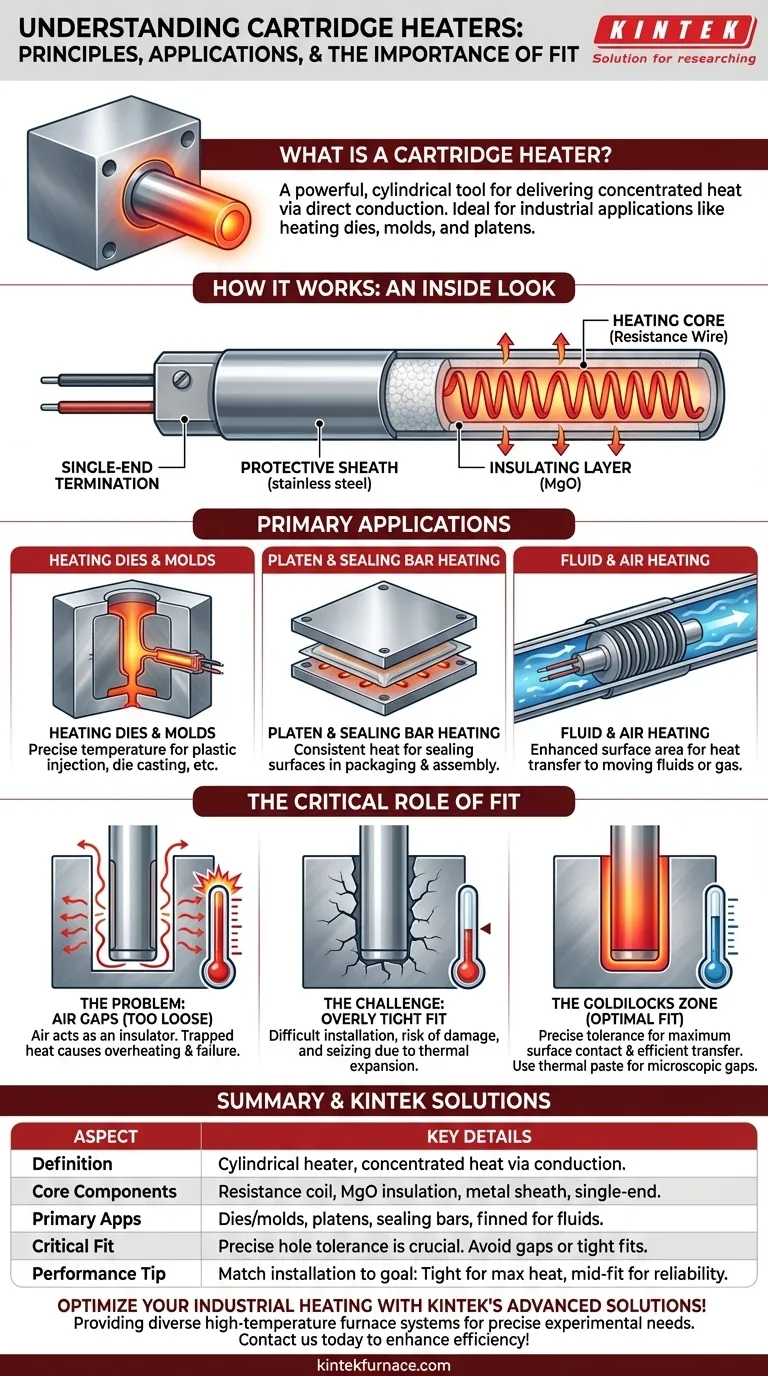

In ambito industriale, un riscaldatore a cartuccia è uno strumento potente per fornire calore concentrato esattamente dove è necessario. È un elemento riscaldante cilindrico, a forma di tubo, progettato per essere inserito in un foro praticato in un oggetto metallico, trasferendo la sua energia principalmente tramite conduzione diretta. Questo li rende ideali per applicazioni come il riscaldamento di matrici, stampi e piastre nei processi di produzione.

Il principio fondamentale da comprendere è che le prestazioni di un riscaldatore a cartuccia sono intrinsecamente legate alla sua installazione. La sua più grande forza — riscaldamento intenso e localizzato tramite conduzione — diventa il suo più grande punto di fallimento se l'adattamento tra il riscaldatore e il materiale circostante non è preciso.

Come funziona un riscaldatore a cartuccia: uno sguardo interno

Il design di un riscaldatore a cartuccia è ottimizzato per un efficiente trasferimento di calore e una lunga durata in ambienti industriali esigenti.

Il nucleo riscaldante

Al centro del riscaldatore si trova una bobina di filo resistivo, tipicamente realizzata in lega di nichel-cromo. Quando la corrente elettrica attraversa questa bobina, genera calore a causa della sua resistenza elettrica.

Lo strato isolante

La bobina è circondata da una polvere altamente compattata, più comunemente Ossido di Magnesio (MgO). Questo materiale è un eccellente conduttore termico ma un eccellente isolante elettrico, consentendo al calore di fluire verso l'esterno in modo efficiente prevenendo qualsiasi cortocircuito elettrico verso l'involucro esterno.

La guaina protettiva

Una guaina metallica esterna, solitamente in acciaio inossidabile, racchiude i componenti interni. Questa guaina protegge il riscaldatore dall'ambiente e fornisce la superficie durevole necessaria per il contatto diretto e il trasferimento di calore conduttivo.

La terminazione a singola estremità

Una caratteristica chiave del design è che tutti i conduttori elettrici escono da un'estremità del riscaldatore. Questa configurazione semplifica notevolmente il cablaggio e l'installazione, specialmente in spazi ristretti o macchinari complessi.

Applicazioni primarie e casi d'uso

I riscaldatori a cartuccia sono apprezzati per la loro capacità di fornire alte densità di potenza (una grande quantità di calore da una piccola superficie) direttamente in un pezzo.

Riscaldamento di matrici e stampi

Questa è l'applicazione più comune. In processi come lo stampaggio a iniezione di plastica, la pressofusione e lo stampaggio della gomma, i riscaldatori a cartuccia vengono inseriti direttamente nello stampo o nella matrice in acciaio per mantenere una temperatura precisa e uniforme.

Riscaldamento di piastre e barre sigillanti

Nell'imballaggio e nell'assemblaggio, le piastre piane (platine) o le barre utilizzate per la termosaldatura sono spesso riscaldate da più riscaldatori a cartuccia. Ciò garantisce che la superficie di sigillatura rimanga a una temperatura costante ed efficace.

Riscaldamento di fluidi e aria

Sebbene meno comuni dei riscaldatori a immersione dedicati, alcuni riscaldatori a cartuccia sono dotati di alette lungo la guaina. Queste alette aumentano drasticamente la superficie, consentendo al riscaldatore di trasferire il calore in modo più efficace a un flusso di fluido o gas in movimento tramite convezione.

Comprendere i compromessi: il ruolo critico dell'adattamento

La fisica del trasferimento di calore governa il successo o il fallimento dell'installazione di un riscaldatore a cartuccia. Poiché si basano sulla conduzione, qualsiasi barriera a quel contatto diretto è un problema importante.

Il problema con le intercapedini d'aria

L'aria è un conduttore di calore estremamente scarso. Se il foro praticato per il riscaldatore è troppo grande, esisterà un'intercapedine d'aria tra la guaina del riscaldatore e il metallo circostante.

Questa intercapedine agisce come un isolante, intrappolando il calore all'interno del riscaldatore a cartuccia. Incapace di dissipare efficacemente la sua energia, la temperatura interna del riscaldatore aumenterà drasticamente, portando rapidamente a surriscaldamento e guasti prematuri.

La sfida di un adattamento eccessivamente stretto

Al contrario, un foro troppo piccolo o imperfettamente praticato rende difficile l'installazione. Forzare un riscaldatore in un foro stretto può danneggiare la guaina. Ancora più importante, l'espansione termica durante il funzionamento può causare il blocco del riscaldatore, rendendolo quasi impossibile da rimuovere per la manutenzione o la sostituzione senza danneggiare il riscaldatore o l'utensile in cui è installato.

La "zona di Riccioli d'oro"

Il successo richiede precisione. Il foro deve essere praticato e alesato al diametro esatto specificato dal produttore del riscaldatore. Ciò garantisce il massimo contatto superficiale per un efficiente trasferimento di calore, consentendo comunque la rimozione quando necessario. L'uso di una pasta termoconduttiva può aiutare a colmare le intercapedini d'aria microscopiche in un adattamento ottimale.

Fare la scelta giusta per la tua applicazione

Per implementare con successo un riscaldatore a cartuccia, è necessario allineare la strategia di installazione con l'obiettivo operativo.

- Se il tuo obiettivo primario è il massimo trasferimento di calore e prestazioni: Dai priorità alla lavorazione di precisione del foro di ricezione all'estremità più stretta della tolleranza raccomandata per un adattamento quasi perfetto.

- Se il tuo obiettivo primario è l'affidabilità a lungo termine e la facilità di manutenzione: Punta a un adattamento al centro dell'intervallo di tolleranza e usa una pasta termoconduttiva per garantire un buon trasferimento di calore semplificando la futura rimozione.

- Se il tuo obiettivo primario è riscaldare un liquido o un gas: Assicurati di utilizzare un riscaldatore a cartuccia alettato specializzato, ma prima verifica che un riscaldatore a immersione o a circolazione appositamente costruito non sarebbe una soluzione più efficiente per il tuo sistema.

In definitiva, padroneggiare l'installazione precisa di un riscaldatore a cartuccia è la chiave per sbloccare le sue potenti ed efficienti capacità di riscaldamento.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Definizione | Elemento riscaldante cilindrico per calore concentrato tramite conduzione. |

| Componenti principali | Bobina di filo resistivo, isolamento in MgO, guaina metallica, terminazione a singola estremità. |

| Applicazioni primarie | Riscaldamento di matrici/stampi, piastre, barre sigillanti e fluidi/gas con alette. |

| Fattori critici di adattamento | Tolleranza precisa del foro per evitare intercapedini d'aria o adattamenti stretti; usare pasta termica per le intercapedini. |

| Suggerimenti sulle prestazioni | Adattare l'installazione agli obiettivi: adattamento stretto per il massimo calore, adattamento medio per l'affidabilità, alettato per i fluidi. |

Ottimizza il tuo riscaldamento industriale con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e l'affidabilità nelle tue applicazioni!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta