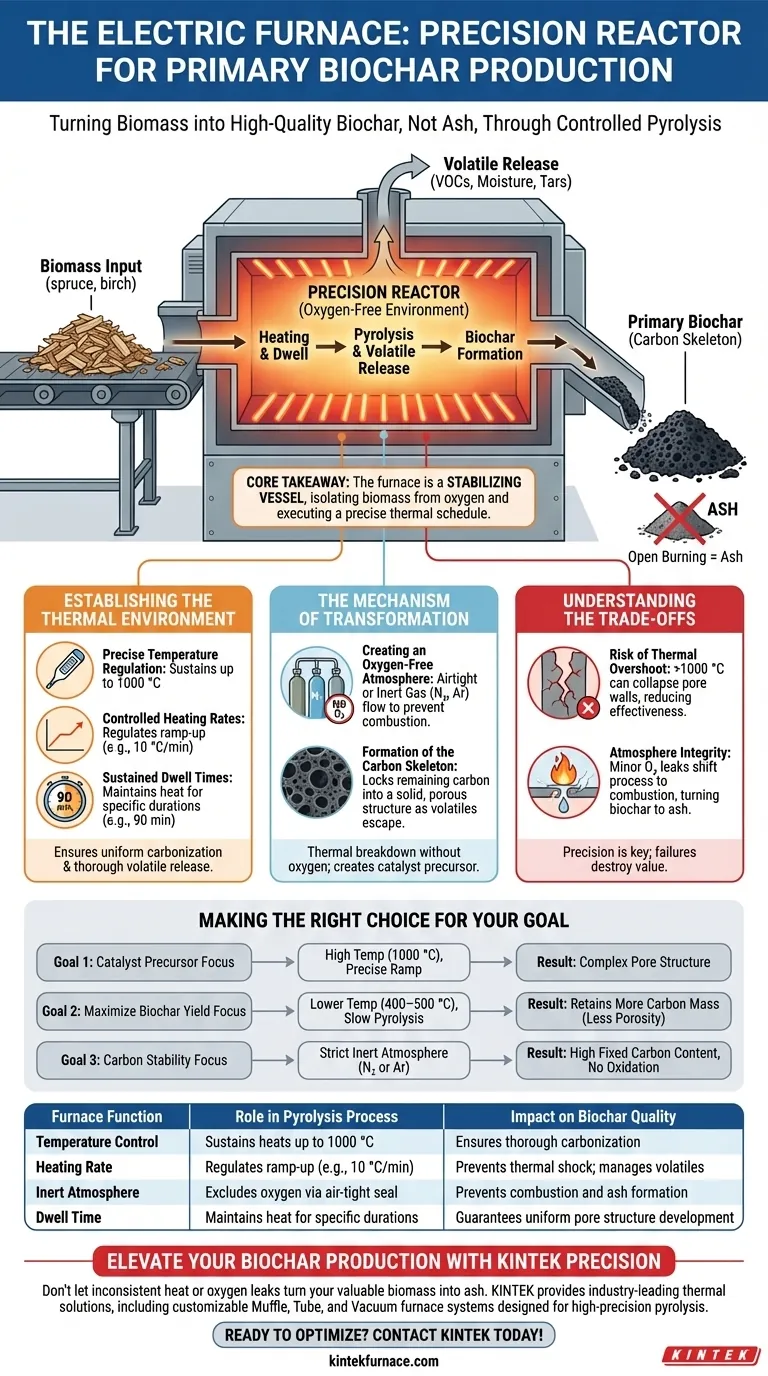

Un forno industriale a riscaldamento elettrico funge da reattore di precisione responsabile della decomposizione termochimica della biomassa. A differenza della combustione a cielo aperto, questa apparecchiatura crea un ambiente rigorosamente controllato e privo di ossigeno che consente alla materia prima, come trucioli di legno di abete o betulla, di essere convertita in biochar primario di alta qualità anziché in cenere.

Concetto chiave Il forno funziona non solo come fonte di calore, ma come recipiente stabilizzante che isola la biomassa dall'ossigeno durante l'esecuzione di un programma termico preciso. Mantenendo velocità di riscaldamento e tempi di permanenza specifici (ad esempio, 1000 °C per 90 minuti), garantisce il rilascio completo dei volatili per lasciare uno scheletro carbonioso stabile e poroso.

Stabilire l'ambiente termico

Regolazione precisa della temperatura

Il ruolo principale del forno è raggiungere e mantenere alte temperature con estrema stabilità. Per la produzione di biochar primario, il forno deve spesso mantenere temperature fino a 1000 °C.

Velocità di riscaldamento controllate

Il successo dipende da come viene raggiunta la temperatura target, non solo dal livello di calore finale. Il forno regola la velocità di rampa, ad esempio una velocità di 10 °C/min. Questa accelerazione controllata previene lo shock termico e gestisce il rilascio prevedibile dei componenti volatili.

Tempi di permanenza prolungati

Una volta raggiunta la temperatura target, il forno la mantiene per una durata prestabilita, tipicamente intorno ai 90 minuti per specifici trucioli di legno. Questo "tempo di mantenimento" garantisce che l'energia termica penetri completamente nella biomassa, garantendo una carbonizzazione uniforme in tutto il materiale.

Il meccanismo della trasformazione

Creazione di un'atmosfera priva di ossigeno

Il forno è progettato per essere a tenuta d'aria o per facilitare il flusso di gas inerti come azoto o argon. Escludendo l'ossigeno, il forno impedisce alla biomassa di combustire (bruciare). Invece, costringe il materiale a subire la pirolisi, in cui i legami chimici si rompono termicamente anziché ossidativamente.

Rilascio di componenti volatili

In queste condizioni di alta temperatura, il forno estrae gli elementi non carboniosi. Facilita la rimozione di composti organici volatili, umidità e catrami dalla matrice della biomassa.

Formazione dello scheletro di carbonio

Mentre i volatili sfuggono, il forno blocca il carbonio rimanente in una struttura solida. Questo processo porta a un "precursore catalitico carbonaceo", un materiale con una struttura porosa specifica e preliminare che funge da base fisica per qualsiasi futura applicazione di attivazione o filtrazione.

Comprendere i compromessi

Il rischio di sovratemperatura termica

Mentre le alte temperature (1000 °C) creano una struttura di carbonio altamente sviluppata, il calore eccessivo o picchi incontrollati possono far collassare le pareti dei pori. Ciò distrugge l'area superficiale destinata ad attività catalitiche o di adsorbimento, rendendo il biochar meno efficace.

Integrità dell'atmosfera

Il punto di guasto più comune è una violazione dell'ambiente sigillato del forno. Anche una piccola perdita di ossigeno durante la fase di alta temperatura sposterà istantaneamente il processo dalla pirolisi alla combustione, trasformando il prezioso biochar in cenere inutile e riducendo significativamente la resa.

Fare la scelta giusta per il tuo obiettivo

Per selezionare i parametri corretti del forno per la tua specifica applicazione di biomassa, considera i requisiti del tuo obiettivo finale:

- Se il tuo obiettivo principale è creare un precursore catalitico: Dai priorità a un forno in grado di raggiungere temperature più elevate (1000 °C) e velocità di rampa precise per sviluppare una struttura porosa complessa.

- Se il tuo obiettivo principale è massimizzare la resa di biochar: Utilizza impostazioni di temperatura più basse (400–500 °C) per facilitare la pirolisi lenta, che trattiene più massa di carbonio ma sviluppa meno porosità.

- Se il tuo obiettivo principale è la stabilità del carbonio: Assicurati che il forno possa mantenere una rigorosa atmosfera inerte (azoto o argon) per prevenire l'ossidazione e garantire un elevato contenuto di carbonio fisso.

In definitiva, il forno a riscaldamento elettrico funge da custode della qualità, determinando se la tua biomassa diventerà un materiale industriale di alto valore o semplice cenere di scarto.

Tabella riassuntiva:

| Funzione del forno | Ruolo nel processo di pirolisi | Impatto sulla qualità del biochar |

|---|---|---|

| Controllo della temperatura | Mantiene temperature fino a 1000 °C | Garantisce una carbonizzazione completa |

| Velocità di riscaldamento | Regola la rampa (ad esempio, 10 °C/min) | Previene lo shock termico; gestisce i volatili |

| Atmosfera inerte | Esclude l'ossigeno tramite tenuta ermetica | Previene la combustione e la formazione di cenere |

| Tempo di permanenza | Mantiene il calore per durate specifiche | Garantisce uno sviluppo uniforme della struttura porosa |

Migliora la tua produzione di biochar con la precisione KINTEK

Non lasciare che calore incoerente o perdite di ossigeno trasformino la tua preziosa biomassa in cenere. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi di forni Muffola, Tubolari e Sottovuoto personalizzabili specificamente progettati per la pirolisi ad alta precisione.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi offrono la precisa regolazione della temperatura e il controllo dell'atmosfera necessari per sviluppare scheletri di carbonio stabili e porosi per qualsiasi applicazione di ricerca o industriale.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché è necessario il riscaldamento istantaneo per la sintesi del catalizzatore N-GC-X? Ottenere una morfologia superiore di nanosheet 2D

- Che ruolo svolge il trattamento di attivazione nella conversione dei rifiuti di PPS? Sbloccare pori per l'accumulo di energia ad alte prestazioni

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi di aerogel di grafene? Chiave per i framework di carbonio 3D

- Come vengono utilizzati gli agitatori magnetici e le stufe a temperatura costante nella sintesi chimica umida di nanofili di seleniuro di rame?

- Quali sono i vantaggi dell'utilizzo di un forno essiccatore sotto vuoto per la purificazione di nanoparticelle di ossido di zinco? Qualità superiore del materiale

- Qual è il significato di una camera di riscaldamento ad alta temperatura in situ? Sblocca informazioni in tempo reale sulla struttura cristallina

- Come influisce il raffreddamento rapido dopo il trattamento di diffusione sulle proprietà del materiale della struttura in silicio? Bloccare le fasi vitali

- Quali condizioni di processo fondamentali fornisce un forno ad alta temperatura da laboratorio? Ottimizzare i risultati della polimerizzazione delle geopolimeri